Ich habe mein 32B-Schweißdiplom fortgeführt. Was bin ich froh, wenn ich das endlich in der Tasche habe und die Schweißpistole an den Haken hängen kann.

Das Anpassen des Golf 1-Radlaufs ging relativ probemlos. Bis auf diese kleine rechteckige Erhebung, die ich noch rausgekloppt habe, passte das Ding doch erfreulich gut.

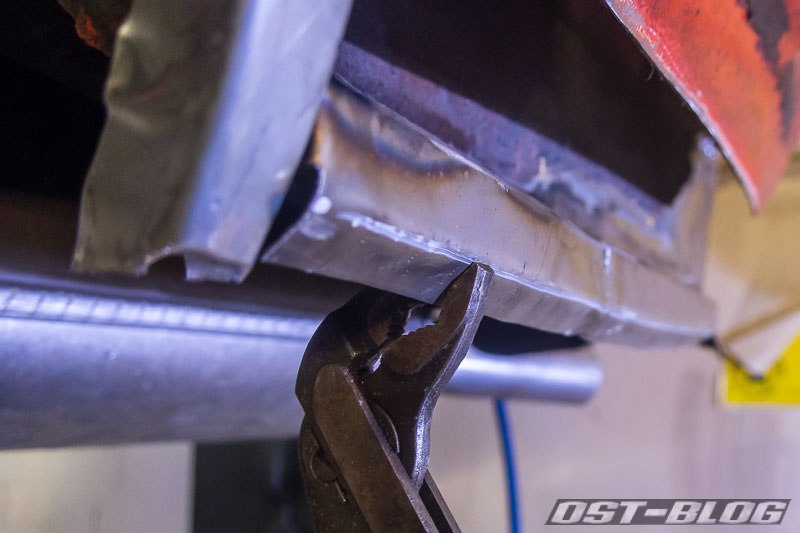

Das Seitenteil habe ich wieder etwas nach innen gebogen und unten mit einem Schraubenzieher fixiert. So kam ich vernünftig an den Innenradlauf um die angefressenen Partien auszutrennen.

Soviel musste ich da gar nicht wegschneiden. Gleich nach dem zweiten Knick war schon wieder rostfreies Blech in Visier der Trennscheibe.

Einschweißen und verschleifen.

Das übliche Spiel.

Jetzt, wo der Innenradlauf wieder stand, konnte es unten mit dem Endspitzenboden weitergehen.

Auf der Rechten Seite hatte ich ja schon das neue Blech als Anhaltspunkt und den Anschluss zum Radlauf konnte ich jetzt auch gleich herstellen.

Etwas aufwendiger stellte sich dann das Abschleifen der Schweißnähte dar. Mit der Flex bin ich da nicht reingekommen und so musste ich mit den kleinen Schleifscheiben des Luftschleifers durchkämpfen.

Bis auf die Ecke ganz hinten steht damit der komplette Unterbau. Das wird noch eine Aufgabe für sich.

Hier wird es wohl nicht ohne eine gewisse Frickelei einhergehen. Das hat aber noch etwas Zeit.

Jetzt ging es daran den unteren Anschluss zum Endspitzenblech auf der richtigen Höhe hinzubekommen.

Zur Probe habe ich das Reparaturblech mal angepinnt.

Wahrscheinlich werde ich von dem Blech aber nur den hinteren Teil verwenden. Da es ja eh wieder etwas zu lang ist, müsste ich sowieso wieder einen Schnitt setzten. Dann kann ich auch gleich das Radlaufreparaturblech bis unten durchziehen und von dort dann mit der Endspitze weiter nach hinten gehen. Das erspart mir eine Schweißnaht, die direkt an der Radlaufkante enden würde.

Sehr schön,die Würth Klammern im Einsatz zu sehen.

Wie gehabt,saubere Arbeit Olaf.