Werkstatt / Werkzeug

Wintereinbruch

Bisher war mir noch nicht so recht danach, aber als ich das gestern früh gesehen habe, läßt es sich nicht mehr verleugnen:

Der Winter steht vor der Tür. Zeit die Winterreifen zu montieren.

Da im Januar die HU ansteht, war das guter Zeitpunkt gleich mal nach den Bremsen zu schauen.

Jetzt weiß ich auch was ich bis dahin noch zu erledigen habe. Viel ist da nicht mehr drauf. Die Beläge hatte der Vorbesitzer im Februar 2008 bei knapp 149.000 km erneuert. Jetzt stehen gut 188.000 km auf dem Tacho.

Dann gab´s noch frische Wischer. Jetzt kann der Winter kommen. Mal sehen ob´s überhaput einen gibt.

Zum Abschluß des gestrigen Werktstatttermins habe ich dann noch meinen neuen Glühlampenschrank aufgehängt.

Der wurde dann natürlich auch gleich noch ein wenig bestückt. Das hat doch was.

Neue Nockenwellen zur Identifizierung

Anfang der Woche war Dirk noch mal kurz auf einen Kaffee bei mir. Er brachte mir zwei Nockenwellen mit, damit ich sie mal auf meinen Prüfstand vermesse.

Bei beiden Wellen war er sich selber nicht ganz sicher, um was für Stücke es sich wirklich handelt. Die eine soll angeblich aus einem Audi 80 GTE stammen, die andere stammt aus einen VEGE-GLI-Austauschmotor.

Warum eine eindeutige Bestimmung ohne Vermessung bei einigen Wellen absolut nicht möglich ist, zeigt das folgende Bild.

Zwischen den Nocken ist deutlich das VW- und das Audi-Logo zu erkennen. Das weiß ich aber auch nur, weil ich andere Wellen zum Vergleich habe. Sämtliche anderen Kennzeichnungen sind in ähnlicher Qualität. Da wird man selbst mit viel Raten nichts.

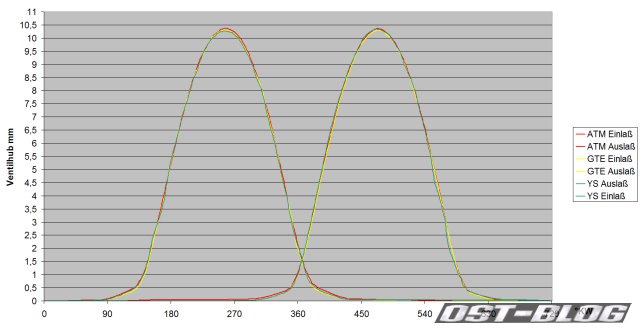

Also rauf auf den Nockenwellenprüfstand und die Kurven ermitteln. Das Ergebnis ist ziemlich eindeutig: Beides sind Standard-GLI/GTE-Wellen mit 10,3mm Hub.

Als Referenz hatte ich ja meine Welle, die ich selber aus einen GLI-Motor ausgebaut hatte. Im Diagramm ist das die grüne Kurve.

Alle drei Kurven sind nahezu Deckungsgleich. Ein bisschen Toleranz muß man einfach akzeptieren, da 1 Grad Drehwinkel der Nockenwelle schon mal 0,2mm Unterschied im Hub bedeuten können.

Gewißheit ist jetzt zwar da, aber leider war auch hier keine GLI-Welle mit 10,8mm Hub dabei.

Neuer Motorständer und endlich wieder vernüftig schweißen.

Die Vorbereitungen für die Motorüberholung meines ´76er Passat sind mal wieder ein Stück weiter voran geschritten. Dabei fiel mir dann irgendwann auch mal auf, daß ich überhaupt keinen Montageständer mehr habe. Der letzte ist irgendwie bei meinem Werkstattumzug vor ein paar Jahren nicht mitgekommen.

Zum Glück kosten die Dinger heute absolut kein Vermögen mehr. Den Aufbau habe ich sogar ohne die tolle Anleitung hinbekommen. Mein Englisch ist nun wirklich nicht perfekt, aber was man auf diesen tollen Beipackzetteln immer zu lesen bekommt ist schon bald einen Literaturpreis würdig. Mal ganz am Rande: Ist es überhaupt erlaubt bei uns Ware anzubieten, die keine deutsche Beschreibung enthält? Ich glaube nicht. Ist mir ehrlich gesagt egal, kam mir nur mal so in den Kopf.

Schon im Vorwege war mir klar, daß ich für den Montageständer ein andere Motoraufhängung bauen werde. Ich möchte den Motor gerne seitlich befestigen. Dazu hatte ich mir schon mal ein entsprechendes Rohr gesucht und mit den notwendigen Bohrungen versehen. Nun brauchte ich nur noch einen Motorhalter, den ich mit dem Rohr verschweißen kann. Ich hätte schwören können, daß ich da nur kurz in meinem Lager gucken müßte und so ein Teil in der Hand gehabt hätte. Pustekuchen.

Also mußte ich mir so ein rechtes Lager von einem Motor abschrauben. Aber auch das gestaltete sich wieder schwieriger als gedacht. Alle Motore wo man einigemaßen gut rangekommen wäre, hatten Motorhalter aus Aluguß.

Hier der GLI-Motor, der neulich schon seine Nockenwelle opfern mußte.

Nächster Kandidat wo man gut rankam war ein JN-Motor. Wieder nichts.

Kann mir mal jemand sagen, wo dieser Motor eigentlich herkommt….

Es half alles nichts. Ich alter Mann, mußte wohl oder übel unters Regal klettern.

Da unten habe ich mir dann einen alten YN-Motor zurechtgerückt und dann hatte ich den richtigen Halter vor Augen.

Was ´ne Plackerei.

Den Halter habe ich dann noch eben kurzerhand durchgeflext damit ich ihn vernüftig an mein vorbereitetes Rohr schweissen konnte.

Vor dem Schweißen mußte ich aber noch mal kurz an meinen Schweißgerät Hand anlegen. Der alte Brenner hatte es wirklich hinter sich.

Die Gasdüse hielt nur noch mittels Klebeband und einer Schlauchschelle. Und das logischerweise auch nie sehr lange. Die Stromdüse war auch völlig fertig. Vernüftig schweißen war gar nicht mehr möglich.

Zeit mal Abhilfe zu schaffen.

Zum Glück hat mein altes Kemppi einen ganz normalen Euro-Anschluß, sodaß ich mir ohne Probleme Ersatz besorgen konnte. Die Montage war ein wirklich ein Kinderspiel.

Jetzt konnte ich mit dem Verschweissen von Rohr und Halter beginnen.

Absolut genial. So ein tolles Schweißerlebnis hatte ich schon lange nicht mehr. Kein Stottern, kein Festbrennen des Drahtes. Warum habe ich das nicht schon viel früher gemacht?

Bei der originalen Motordrehvorichtung befindet sich am Ende des Aufnahmerohres eine 22mm Bohrung für die Stange zum Drehen. So einen Bohrer habe ich aber nicht. Also noch mal wieder kurz etwas tüfteln.

Ein Stück Rohr mit dem passenden Durchmesser und eine dicke U-Scheibe im Durchmesser des Rohres tun es doch auch.

Fertig. Jetzt muß nur noch irgendwie der Motor aus dem Passat kommen.

Auf der Suche nach scharfen Kurven und dem G-Punkt

Wenn Ihr jetzt hergekommen seid und nackte Haut erwartet, muß ich Euch leider entäuschen. Der OST-Blog bleibt natürlich beim Thema und beschäftigt sich allerhöchstens mit nacktem Stahl.

Trotzdem ist die Überschrift natürlich nicht gänzlich aus der Luft gegriffen.

Ich hatte die Tage mal etwas Zeit und erste Nockenwellen mal ein wenig unter die Lupe zu nehmen. Neben der mir noch unbekannten Welle, wollte ich doch gleich mal mit einem oft verwendetem Stammtischthema auf dem Grund gehen.

Dafür mußte zunächst einmal ein Motor aus einem geschlachtetem Passat GLI dran glauben. Schon seit langen fehlt ihm der Abgaskrümmer und die Aluölwanne, nun mußte auch die Nockenwelle noch dran glauben.

Ich hab´ endlich einen Glühlampenschrank

Ewig war ich auf der Suche. Erst auf dem Teilemarkt in Brokstedt, am vorletzten Wochenende, stand ich wieder vor einem. Jetzt habe ich endlich meinen langgesuchten Glühlampenschrank.

Aus welcher Quelle der stammt kann man ja noch gut erkennen, von Normfest.

Ich habe ja mittlerweile nicht mehr alleine gesucht. Manchmal hilft es, wenn man seine Wünsche offenbart und alle möglichen Leute damit belästigt. Am Montag bekam ich dann einen Anruf von meinem Normfest-Außendienstler. Er fragt nur ob ich am Dienstag erreichbar bin, dann würde er mal rumkommen.

Gestern stand er dann breit grinsend in Tür. Unterm Arm den Schrank. Mir sind fast die Augen rausgefallen. Damit hatte ich nun überhaupt nicht gerechnet.

„Willst Du den haben?“ fragte er dann noch. Ich würde allerdings keine Rechnung und auch keine Garantie bekommen, denn der Schrank hat einen Transportschaden und ist somit über.

Ich habe aber auf den ersten Blick keinen Schaden erkennen können. Die Stelle mußte er mir schon zeigen.

Das ist der Transportschaden. Lächerlich und stört mich natürlich nicht im geringsten. Natürlich will ich den haben. Soll ich da etwa Nein sagen.

Ich konnte es mir natürlich nicht verkneifen schon mal ein paar Glühlampen, die ich hier zu Hause hatte, zu platzieren.

Einfach nur genial. Ist zwar jetzt kein historischer Schrank, wie ich ihn eigentlich gesucht hatte, aber ich denke darüber kann ich gerade nochmal hinwegsehen. 😉

Endlich hat die Suche nach den passenden Glühlampen ein Ende. Ich freu mich…

Nockenwellenprüfstand jetzt voll einsatzfähig

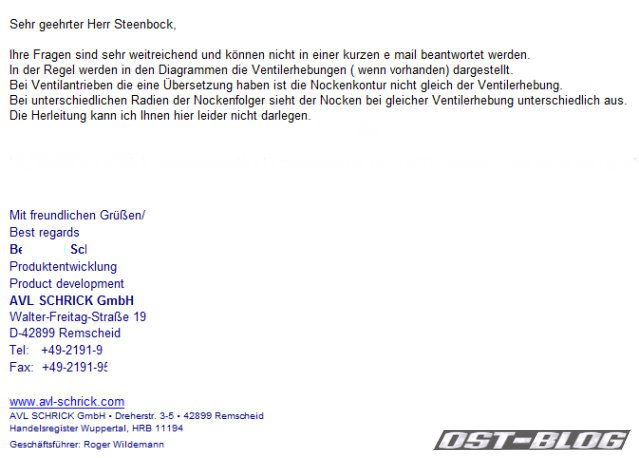

Die Sache mit der unterschiedlichen Kurvencharakteristik ließ mir keine Ruhe. Wer, wenn nicht AVL Schrick, kann mir da weiterhelfen? Also kurz ´ne Mail verfasst und die Antwort ließ auch nicht lange auf sich warten.

Das bestätigt immerhin meine Vermutung, daß wenn möglich die Ventilerhebungskurve dargestellt wird. Also mußte ich einen Stößel simulieren. Ich hab´s zwar versucht, aber ehrlich gesagt auch nicht dran geglaubt, daß es klappt: Ein 2,5 mm Loch in das Ventileinstellplättchen zu bohren. Ich habe dann auch ziemlich schnell aufgegeben. Außer ein paar Kratzern war der Scheibe nicht viel anzuhaben. Ist wohl doch etwas härter.

Ich habe mir dann aus einem Alu-Blech eine leichter zu bohrende Scheibe gefertigt. Das Loch war dann auch ganz schnell gebohrt. Fehlte nur noch eine passende Schraube. Das Gewinde in der Meßuhr hat übrigens die sehr gängige Größe von M2,5. Und diese Größe ist wirklich sehr gängig, ohne Flachs. Ich wette, fast alle von Euch haben schon mal an so einer Schraube gedreht. Guckt Euch mal die Abdeckkappe Euer Telefondose an. Die Befestigungschraube hat M2,5.

Das Loch in der Scheibe mußte ich natürlich noch etwas ansenken, damit der Schraubenkopf verschwindet.

So sieht die Stößelattrappe jetzt in Aktion aus:

Fehlt noch eine Markierung zum genauen Ablesen der Gradzahl. Im Prinzip wäre es egal wo ich diese Markierung anbringe. Ich habe mich aber dazu entschieden, den identischen Punkt wie am Zylinderkopf zu verwenden.

Genauso liegt die Welle im Motor wenn er auf OT steht. Warum die Gradscheibe dabei jetzt aber auf 180° steht, findet Ihr bestimmt selber heraus. Viel Spaß beim Rätseln. 😉 Bin mal gespannt wer die Lösung als erster geben kann.

Damit wäre der Prüfstand jetzt wohl voll einsatzfähig. Ich hoffe ich habe nicht doch noch irgendwas versgessen. Jetzt muß ich noch mal sehen wie ich die Kurven später am besten auf den Bildschorm gezaubert bekommen. Erste Schritte sind hier aber auch schon gemacht.

Stolperfallen ohne Ende

Ich habe mich gestern mal daran gemacht die Werte einer Nockenwelle abzunehmen. Dabei bin ich ich gleich in mehrere Fettnäpfchen getreten.

Meine bestellte Gradscheibe war zwar noch nicht in der Post, aber ich habe mir erstmal eine auf Papier ausgedruckt und mit Tesa-Film am Nockenwellenrad befestigt.

Für den Anfang wollte ich mir mal etwas ganz einfaches vornehmen. Über wieviel Grad ist ein Ventil geöffnet?

Nichts einfacher als das. Dachte ich. Als Anhaltspunkt hatte ich je Werte aus dem Werkstatthandbuch. Auslaßventil öffnet 44° vor OT und schließt 6° nach UT. Das ergibt zusammen 230°. (44°+180°+6°)

Ich bin aber ums Verrecken nicht annähernd auf diesen Wert gekommen. Daß die Nockenwelle nur halbsoviel dreht wie die Kurbelwelle, hatte ich dabei aber schon berücksichtigt. Troztdem hatte ich Werte die ungefähr 100° höher lagen. Nach mehrmaligem Messen standen immer wieder 330°KW Öffnungswinkel auf meinem Zettel. Das kann doch nicht sein.

Irgendwann dämmerte mir das, was ich gestern noch ganz schlau selber geschrieben hatte. Das Ventilspiel. Das hat natürlich nicht nur Auswirklung auf den Ventilhub, sondern auch auf die Öffnungszeiten.

Daß es allerdings so gravierende Auswirkungen hat, hätte ich beim besten Willen nicht gedacht.

Ich habe es dann einfach noch einmal mit gedachten 0,3mm Ventilspiel gemessen. Dazu habe ich die Meßuhr so eingestellt, daß sie bei -0,3mm anfängt und die Gradzahl dann genau auf dem Nullpunkt notiert. Und siehe da, schon komme ich auf einen Wert von ungefähr 260°. Das klingt doch schon viel besser. Das ist also der richtige Ansatz. Ich finde das aber trotzdem schon heftig. Im Umkehrschluß heißt das, daß 0,1 mm weniger Ventilspiel ungefähr 30° mehr Öffnungswinkel bedeuten.

Die Messungen sind noch ziemlich ungenau, da ich mir noch ein Zeiger zum genauen ablesen der Gradzahl fehlt. Den muß ich noch mal irgendwie nachrüsten. Aber ich bin so langsam wieder drin in der Materie.

Dann schwirrte mir noch was im Kopf rum. Die Auflägefläche des Nockens im Zusammenspiel mit dem Stößel. Unterscheiden sich die Werte, wenn ich sie direkt mit der dünnen Spitze der Meßuhr abnehme oder den späteren Stößelhub messen würde? Auch das weiß ich jetzt. Sie unterscheiden sich!

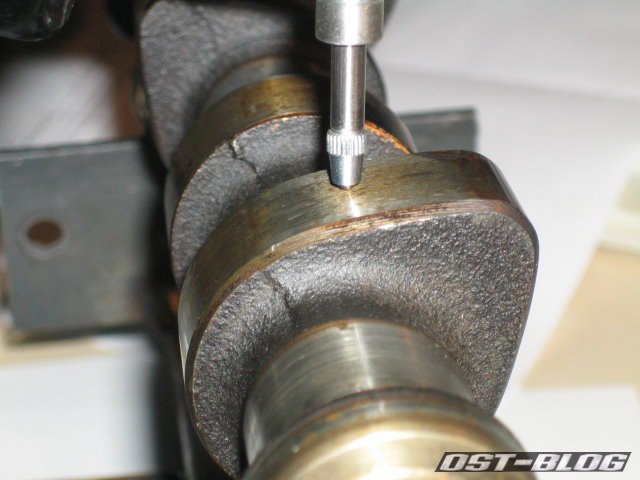

Dazu mal zwei Bilder, die das verdeutlichen.

Der Beginn und das Ende des Hubes, sowie die Größe des Hubes bleiben gleich. Was sich jedoch ändert ist der Verlauf der Kurve. Sie wird durch das Aufflaufen des Nocken auf eine Fläche wesentlich runder, als beim Auflaufen auf einen Punkt. Könnt Ihr noch folgen? Hat bei mir auch einige Zeit gebraucht bis mir das wirklich bewusst wurde.

Hier noch mal ein Versuch der Erklärung mit Hilfe des zweiten Fotos. Hier habe ich einfach mal eine Einstellscheibe zur Hilfe genommen. Man kann gut erkennen, daß mit der Scheibe nicht der Punkt direkt unter der Uhr, sondern die Höhe weiter rechts abgenommen wird. Mit Scheibe (Stößel) wird also früher, ein größerer Hub erreicht.

Logisch ? Logisch ! Muß man sich nur erstmal bildlich vor Augen führen.

Es bleibt also spannend. Um die wahren Ventilwege zu ermitteln müßte ich mir jetzt also was einfallen lassen. Ich könnte z.B. eine Scheibe, anstelle des Punkttasters an der Uhr befestigen. Das wird allerdings ´ne ganz schöne Fummelarbeit. Unten an der Meßuhr ist zwar ein Gewinde, das dürfte allerdings so im Bereich von M2 liegen. Wenn es denn überhaupt metrisch ist.

Interessant zu wissen wäre jetzt auch noch, wie die Kurven der Nockenwellenhersteller dargestellt sind. Direkt gemessen oder mit Stößel gemessen? Vielleicht nehme ich die ganz Sache auch zu genau.

Erster Einsatz vom Nockenwellenprüfstand

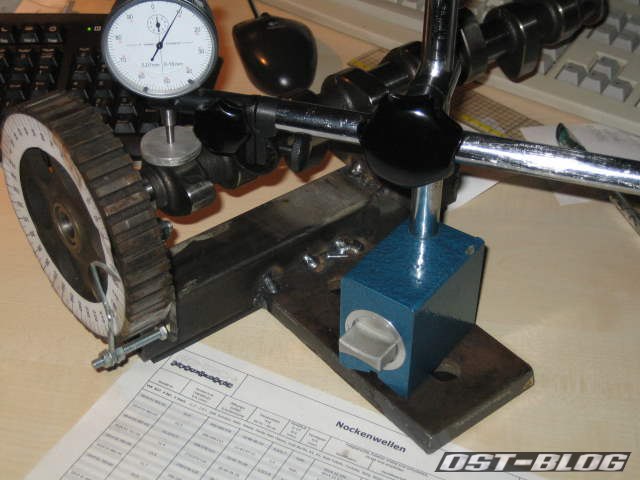

Bevor es losgehen konnte, mußte ich den Nockenwellenprüfstand aber erstmal noch mal etwas erweitern.

Er erhielt seitlich noch eine recht massive Stahlplatte. Die brauchte ich noch, um dem Magnetfuß des Meßuhrenhalters einen stabilen Platz zu bieten.

So präsentiert sich der Prüfstand jetzt fast voll einsatzfähig. Eine wichtige Kleinigkeit fehlt allerdings noch: Eine Gradscheibe. Die sollte aber die Tage mit in der Post sein.

Blieb mir vorerst also nur ein erster Probedurchgang. Immerhin kann ich jetzt schon mal den Hub der Welle ermitteln. Das sind bei dieser Welle 9,4mm. Dieser Wert ist allerdings nicht gleichzusetzten mit Hub des Ventils im Motor. Der wahre Ventilhub verringert sich immer noch um das jeweilige Ventilspiel.

Nockenwellenprüfstand

Heute gibts die Erklärung warum die neulich die Maße einer Nockenwelle brauchte.

Ich habe mir einen Prüfstand für Nockenwellen gebaut. Dazu habe ich mit vier kleine Kugellager besorgt, diese dann paarweise mit kurzen Schrauben an zwei Bleche geschweisst und diese Bleche dann in richtigen Abstand auf ein Vierkantrohr gesetzt.

Da kann ich jetzt einfach eine Nockenwelle drauflegen und später alle erforderlichen Daten abnehmen. Die Kennzeichung der Nockenwellen ist nämlich leider mitunter sehr dürftig, so daß man gar nicht weiß was man für ein Stück man gerade in den Händen hält.

In war dann gestern kurz in der Werkstatt um mal eine Nockenwelle zur Probe aufzulegen. Paßt wunderbar. Jetzt kann ich mich mit einer Meßuhr und einer Gradscheibe an die Vermessung machen.

Dabei kann ich dann die Öffungswinkel und den Ventilhub ermitteln und so die Wellen eindeutig zuordnen.

Hier das Konstrukt noch mal in Aktion.