Die Überschrift sagt eigentlich alles. Nicht einen Cent hätte ich drauf gewettet. Aber es ist so. Gestern habe ich das Ventilspiel an meinem Passat GLS eingestellt und ich habe das Gefühl, da steckt ein völlig anderer Motor drin. Mit so einer Veränderung hätte ich niemals gerechnet.

Damit ist die erste Euphorie niedergeschrieben. Nun noch kurz zur eigentlich Arbeit von gestern.

Auf besonderen Wunsch werde ich das Einstellen der Ventile am 827er-Motor mal etwas auführlicher behandeln.

Ich beschreibe jetzt allerdings nur das Auswechseln der Einstellscheiben. Ventildeckel demontieren, ausmessen des Ventilspiels brauche ich wohl nicht näher zu erläutern.

Um diesen Arbeitsschritt in einem Atemzug durchzuziehen sind eigentlich nur drei Dinge notwendig: Stößelniederdrücker, Zange zum Entnehmen der Scheiben und natürlich eine ordentliche Auswahl an Einstellscheiben.

Es geht zur Not auch ohne diese Werkzeuge, aber dann muß die Nockenwelle ausgebaut werden. Gerade wenn man vielleicht eh den Zahnriemen wechseln will, sind es nur zehn Muttern und man kann die Nockenwelle herausnehmen. Eleganter ist es natürlich mit Niederdrücker und Zange. Und zur Not geht es auch ohne einen Vorrat an Einstellscheiben. Spätestens dann ist es aber ratsam die Nockenwelle auszubauen. So kann mann alle Scheiben herausnehmen und die Stärke, die jeweils auf der Unterseite vermerkt ist, feststellen. Daraus und aus dem vorhandenen Ventilspiel ergibt sich dann eine Einkaufsliste mit den benötigten neuen Scheiben. Die Scheiben sind in den Stärken von 3,00 mm bis 4,25 mm in 0,05er Schritten bei VW erhältlich. Insgesamt gibt es also sechsundzwanzig unterschiedliche Stärken.

Auf keinen Fall die Nockenwelle durchdrehen wenn keine Plättchen in den Stößeln liegen! Der Stößelrand würde dann duch den Nocken beschädigt werden. Daher mein Rat wenn keine Einstellscheiben vorrätig sind: Nockenwelle ausbauen.

Soviel zur Theorie. Nun zur Praxis unter Einsatz der Werkzeuge.

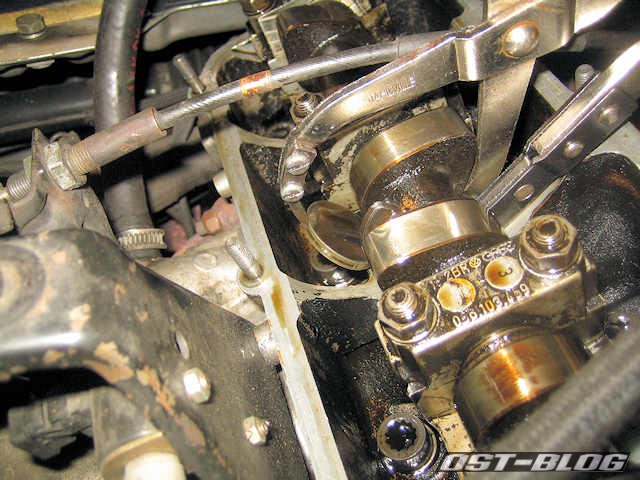

Zum Auswechseln der Einstellscheiben müßen die beiden Nocken eines Zylinders gleichmäßig nach oben zeigen. Sinnvoll ist es hier beim 1. Zylinder zu beginnen und sich dann in Zündreihenfolge durchzuarbeiten. Also 1-3-4-2. So kommt man bei der Geschichte mit einer Nockenwellenumdrehung aus. Zum Drehen des Motors bitte die Knarre an der Kurbelwelle ansetzen. Beim Drehen an der Nockenwelle wird der Zahnriemen übermäßig beansprucht. Wenn die Zündkerzen ausgebaut sind, geht es aber auch direkt an der Nockenwelle.

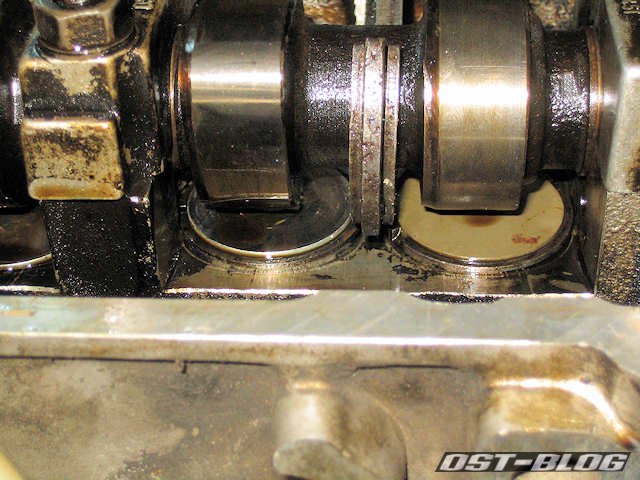

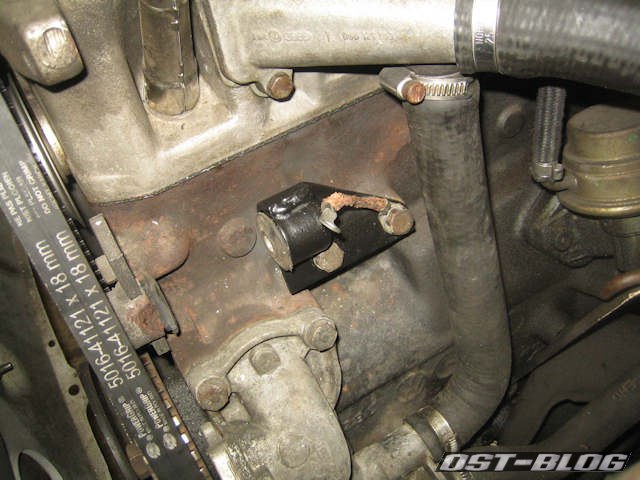

Steht die Nockenwelle nun richtig, kommt der Niederdrücker zum Einsatz. Er wird zwischen den beiden Nocken unter die Nockenwelle gedreht.

So das die mittlere Flanke genau zwischen den beiden Stößeln läuft. Mit den beiden Seiten seitlichen Flanken werden dabei die Stößel am Rand nach unten gedrückt.

Beim Einsetzten des Hebels darauf auchten, daß die beiden Ausschnitte im Stößel später quer zur Nockenwelle liegen.

Hier beim unteren Stößel ist das gut zu erkennen. Mitunter sind einige Versuche notwendig, da sich die Stößel beim Eindrehen des Hebels mal mehr und mal weniger verdrehen.

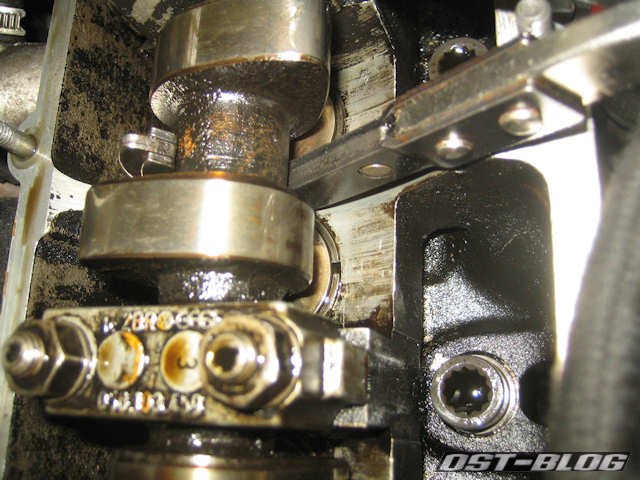

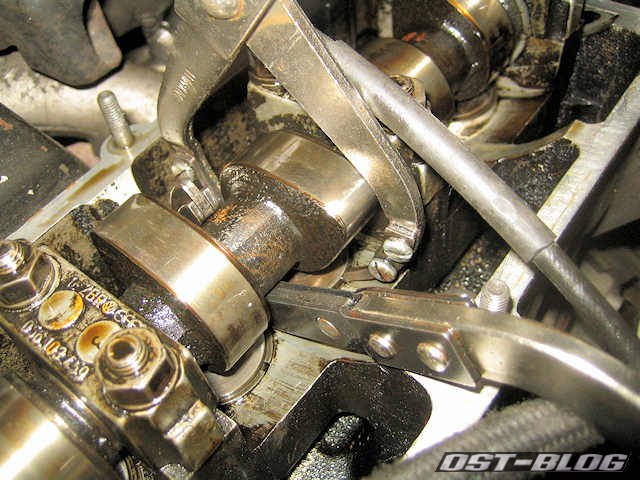

Der Hebel verbleibt dann einfach in dieser Position und die Zange kommt zum Einsatz. Sie ist so beschaffen, daß ihre beiden Enden genau in die kleinen Ausschnitte des Stößels greifen können.

Hiermit erreicht man also die Einstellscheiben. Diese liegen nur lose in den Stößeln. Durch das Motoröl „kleben“ sie allerdings mitunter etwas fest. Mit etwas sanfter Gewalt kommen sie dann aber raus.

Hat man die Scheibe erst mal aus dem Stößel gelöst, führt man es mit der Zange zur Seite.

Hier kommt man dann gut mit den Fingern ran und kann die Scheibe aus der Zange nehmen.

Jetzt kann man auf der Unterseite die Stärke des entnommenen Plättchens ablesen und somit die Stärke des neuen Plättchens ermitteln.

Ist das ermittelte Ventilspiel zu klein, muß das neue Plättchen um dem entsprechenden Wert dünner werden. Das sollte wohl nachvollziehbar sein. In diesem Beispiel geht es von 3,80 mm runter auf 3,45 mm.

Die neue Einstellscheibe lege ich immer ohne die Zange wieder in den Stößel. Nur darauf achten, daß die Kennzeichung der Scheiben beim Einlegen in den Stößel nach unten zeigt. Es schadet zwar dem Motor nicht wenn man das nicht macht, aber dadurch verschwindet über über kurz oder lang die Kennzeichnung. Beim nächsten Wechsel hat man also keine direkte Kontrolle, welche Scheibe verbaut war.

Dann hilft nur nachmessen. Das kann man sich also ersparen, wenn man beim Einlegen gleich darauf achtet.

Bevor jetzt der Niederdrücker wieder entfernt wird, noch darauf achten, daß die Einstellscheibe sich nicht im Stößel verkantet hat. Sie muß sauber im Stößel liegen bevor der Hebel entfernt wird.

Das wars auch schon. Die restlichen Ventile werden abgearbeitet und wer sicher gehen möchte, kontrolliert am Schluß noch einmal das Ventilspiel. Ich hab´s auch gemacht und es paßte. So schwer sind die Rechenaufgaben ja auch nicht. 😉

Ihr könnt ja noch mal checken, ob ich richtig gerechnet habe. So eine Vorlage ist übrigens recht hilfreich und schnell am Rechner erstellt.

Irgendwer hat an diesem Motor auf jeden Fall schon mal Ventile eingestellt. Sonst wären da nicht soviele unterschiedliche Kennzeichungsauführungen auf den Scheiben. Ich weiß nur nicht ob ich es schon mal gemacht habe.

Bevor jetzt der Ventildeckel wieder raufkommt, noch ein paar Tropfen Öl auf die Nocken.

Die neuen Scheiben und die Nockenwelle werden es danken.

Für mich gings dann an der restlichen Zusammenbau.

Der neue Lichtmaschinenhalter hielt noch Einzug und kurze Zeit später kam der große Moment der Wahrheit.

Irgendwie war alles anders. Der Motor sprangt sofort an und lief sofort auf allen Zylinder. Kein poltern und stottern in den ersten Minuten. Ich brauche nicht mal, mit dem Gas spielen.

Der Motor lief einfach. Und wie! Das hätte ich nie für möglich gehalten.

Zum direkten Vergleich noch mal die Ausgangssituation.

Jetzt muß ich nur noch sehen, ob das auch auf Dauer so bleibt. So taufrisch ist der Motor ja nun nicht mehr. Die 100.000 km sind überschritten, Lagerschalen waren schon mal fällig, Kopfdichtung natürlich auch und besser wird er nicht mehr. Aber er kann erst erst Mal an Ort und Stelle bleiben.

Was sind denn schon 100000km ?

Schön, daß er wieder läuft !

Bei dem Schlamm der da im Kopf hängt, hatte kein gutes erstes Leben.

Lebensdauer 827 Motoren.Vor einigen Jahren habe ich in einer Hau-Ruck Aktion die Kopfdichtung bei einem JN Motor getauscht.Leider fuhr der Vorbesitzer schon einige Zeit mit angeknackster Kopfdichtung durch die Lande.Somit waren die Dichtflächen des Zylinderkopfes angefressen.Mit 2K Metallspachtelmasse habe ich das dann repariert.KM Stand bei Reparatur ca.400.000KM.Nach ca.einem Jahr später hatte dann der Motor einen Pleuellagerschaden.Mit eigener Kraft fuhr er nach zum Schrottplatz!

Ohne von Passatmotoren irgendetwas zu verstehen wundert mich das Ergebnis nicht so dolle.

Ich schraube am alten FIAT 500, Bj. 1970. In „unserer Szene“ ist das Einstellen der Ventile (sind ja nur 4!) erste Bürgerpflicht, wenn das Motörchen nicht anspringt, schlecht anspringt, ausgeht, nicht anspringt wenn er heiss ist…

Wenn es das Ventilspiel nicht ist, ist es übrigens der Kondensator. 🙂

Und nochmal:

Grosses Lob zu deinem Blog und deiner Arbeit. Ich bin jeden Tag hier.

Danke.

Dette

Hättest mal eher was gesagt. 😉 Aber ob ich es dann geglaubt hätte, weiß ich ehrlich gesagt nicht.

Kondensator hat er nicht mehr…

hast mich ja nicht gefragt 😉

Hallo Olaf,

jepp, danke für die ausführliche Anleitung zum Ventile einstellen. Und herzlichen Glückwunsch für den brillianten Motorlauf. Wenn du mich fragst, läuft der so nochmal 100000. Hast du kein Vertrauen in den 827er mehr? 😉

Danke Olaf für die Anleitung!

Werds dann schreiben obs bei mir auch geklappt hat.

Hattest Du nach der Einstellung das Ventilspiel regelmäßig nachkontrolliert? Wenn das Spiel sich verringert bedeutet es ja, daß sich die Ventile in den Sitz einarbeiten – kein gutes Zeichen. Das kann schon durch falsche Gemischzusammensetzung entstehen, wenn der Sitz durch Überhitzung (weil zu mager) abbrennt. Bleifreibenzin konnte ich nie als Problem feststellen. Habe früher luftgekühlte VW Boxermotoren viele 10.000ende von Kilometern ohne Umbau bleifrei gefahren und dabei das Ventilspiel regelmäßig kontrolliert, ohne daß es kleiner wurde. Die angebliche Schutzfunktion der Bleiverbindungen für den Ventilsitz halte ich für einen Mythos. Was aber wahr ist, ist daß der hochoktanige Bleisprit eine spontane Selbstentzündung an überhitzten Zündkerzen bis zu einem gewissen Grad verhindert und darüber einen gewissen Schutz vor dem Hitzetod bietet.

Im besten Fall hatte das an Deinem Motor in der Vergangenheit mal jemand falsch eingestellt und jetzt ist alles in Ordnung. Würde das aber gelegentlich nachkontrollieren.

Super Blog, macht Spass!