Wie geplant habe ich gestern meinen Zylinderkopf aus der Motorklinik zurückbekommen.

Dezente 5/10 fehlen ihm jetzt.

Das ist noch human und lässt genügend Reserven. Den Hauptanteil an zu einer erhöhten Verdichtung übernehmen diesmal die Kolben.

Der Kopf kam aber zuerst einmal an die Seite. Er sollte später noch eine ganz tolle Überraschung für mich bereit halten.

Neben dem Kopf gab es gestern auch eine neue Tube Hylomar Universaldichtung. Damit konnte ich jetzt dort weitermachen, wo es es Vortag stockte.

Die Ölwanne konnte zurück unter den Motor.

Die kleinen Schrauben habe ich jetzt mal nicht mit dem vorgeschriebenen Drehmoment angezogen. 20 Nm sollen die wohl bekommen. Das ist ist etwas mehr als handfest und mir dann doch einen Tick zu wenig. Mit der kleinen Knarre und etwas Gefühl kriegt man das auch so ganz gut hin.

Damit konnte jetzt der Aggregateträger wieder nach oben.

Es wird so langsam wieder ein Auto.

Etwas tricky ist dabei das Einfädeln der Motorlagerstehbolzen. Die verlaufen nicht senkrecht und sind daher unten immer weiter auseinander als die Löcher im Träger.

Mit einem stabilen Schraubenzieher, den man komplett durchs Gummilager steckt, kann man sich die Lager in die gewünschte Position bringen.

Damit ist unten jetzt vorerst alles fertig. Bühne runter und die Traverse wieder abnehmen.

Das Teil hat sich nun auch schon mehrfach im Einsatz bewährt. Eine lohnende Bastelei wenn man mal ruhige fünf Minuten hat.

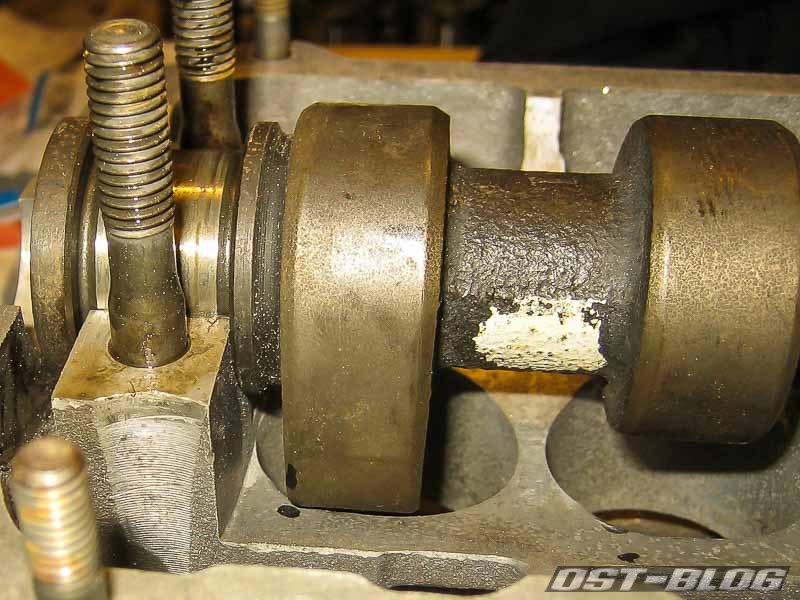

Bevor ich es später vergesse, habe ich noch eben die Löcher für die Kopfschrauben ausgepustet.

Wenn da noch Kühlwasser oder Öl drinsteht, kann man Pech haben, dass einem der Block platzt wenn man die Kopfschrauben rein dreht. Lieber nicht.

In zwei der Löcher habe ich dann gleich zwei abgesägte und mit einem Schlitz versehene Kopfschrauben als Montagehilfe eingeschraubt.

So rutscht die Dichtung nicht weg und der Kopf sitzt dann nach dem Aufsetzten gleich in er richtigen Position.

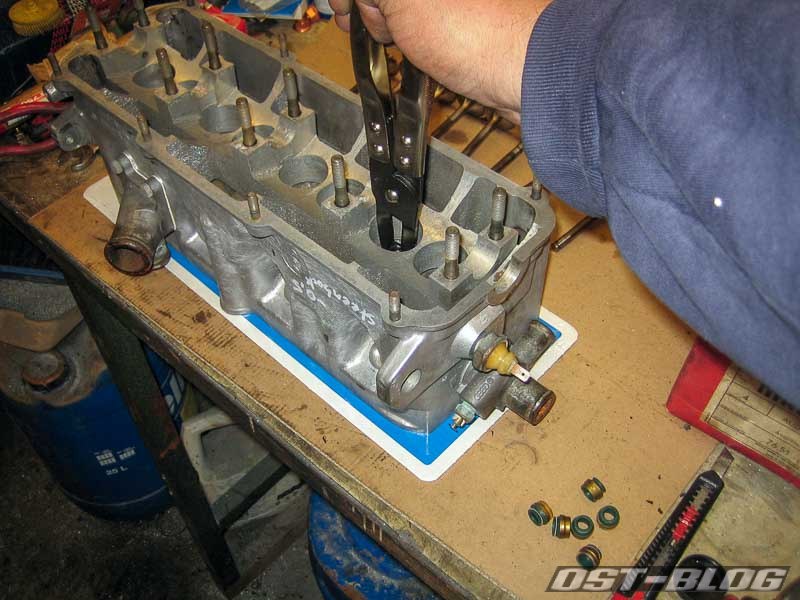

Jetzt aber zum Zylinderkopf. Da wartet auch noch etwas Arbeit auf mich. Bevor die Ventile wieder montiert werden können, muss ich sie zuerst noch neu Einschleifen. Dabei würde die Ventilschaftdichtung nur stören. Auch wenn sie noch nicht alt sind, kommen sie natürlich neu.

Raus mit den Dingern.

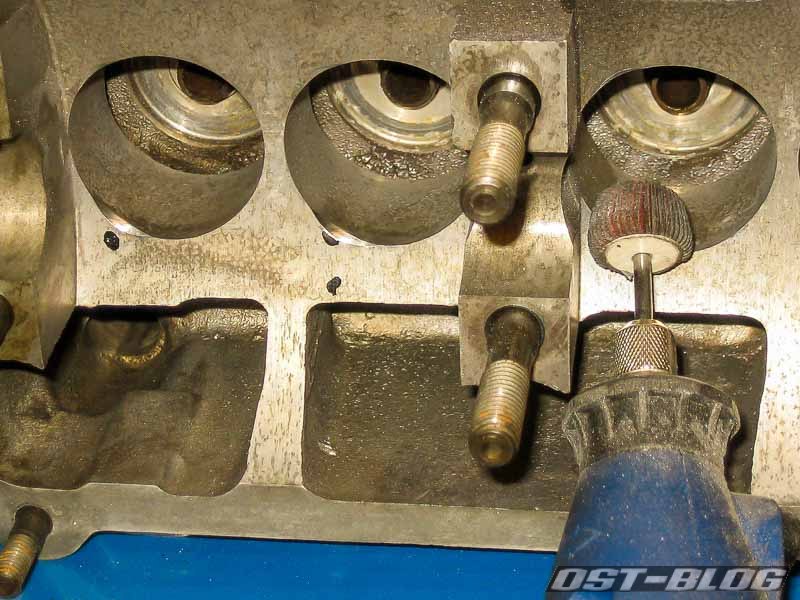

Und dann war da ja noch was. Ich hatte noch überhaupt nicht ausgetestet ob die neue Nockenwelle überhaupt passt. Das habe ich noch eben nachgeholt und wurde gleich wieder einen Schritt zurückgeworfen. Sie passte zwar einwandfrei und sie lies sich auch komplett um 360° drehen, aber man merkte dabei dann doch leichte Widerstände.

Ich hätte damit jetzt ehrlich gesagt nicht gerechnet. Aber es war so. Der Nocken stießen gegen den Rand der Stößelbohrung. Den halben Millimeter mehr Hub gab der Kopf so nicht her.

Also doch noch wieder den Schleifer raus holen.

Es langte aber diese kleinen Mulden. Danach lief die Nockenwelle vollständig frei.

Ich habe sogar den Extremtest ohne die hinterste Lagerschale gemacht. Die Lagerschalle hält die Nockenwelle axial in Position.

Ohne sie kann die Welle noch gut einem Millimeter weiter zur Seite. Und immer noch liefen die Nocken frei. Alles wird gut.

Nun konnte ich mich endlich ans Einschleifen der Ventile machen.

Erstmal alle rein, dann sind sie aus dem Weg.

Ich werde mir sie jetzt Stück für Stück schnappen und beginnen den Sitz und das Ventil aufeinander abzustimmen.

Dafür gibt es spezielle Ventileinschleifpaste. In der kleinen Dose befindet sich eine Vor- und eine Nachschleifpaste. Da sich Ventil und Sitz ja schon kennen und die Sitze soweit unbeschädigt scheinen, haben ich gleich zur Nachschleifpaste gegriffen. Wenn´s langt ist gut, wenn nicht, muss ich eben doch mit der Vorschleifpaste beginnen.

Mit der guten alten Handkurbel ging es nun ans Werk.

Das Teil hat es übrigens in sich. das ist nicht einfach nur eine stinknormale Handbohrmaschine, sonder da steckt richtig Technik drin. Es wechselt nach drei bis vier Umdrehungen mit der Kurbel selbständig die Drehrichtung. So wird verhindert, dass sich Riefen durch eine gleichförmige Drehrichtung bilden.

Zwei Ventil habe ich gestern noch gemacht.

Der Vergleich zeigt bei den eingeschliffenen Ventilen und Sitzen eine deutlich sichtbare matte Oberfläche. So muss das hinterher aussehen. Das ganz dann rundherum und vor allen Dingen ohne jegliche Unterbrechung. Bleiben blanke Stellen zurück, trägt der Sitz in diesem Bereich nicht. Da geht dann die Kompression flöten.

Meine beiden Ventile sind aber dicht.

Ich hab das mit ein paar Tropfen Verdünnung getestet. Oben wurde es nicht weniger und unten wurde es nirgends feucht. Selbst ohne Ventilfedern alles dicht. Reines Wasser eignet sich dafür übrigens nicht so gut, da es eine zu hohe Oberflächenspannung hat.

Heute gehts dann weiter. Es gibt noch genug zu tun.

Von welchem Hersteller ist denn Deine Einschleifmaschine, oder wie nennt sich das Modell?

Das kann ich Dir leider überhaupt nicht sagen. Ich weiß nur das es schon bestimmt 30 Jahre auf dem Buckel hat und vermutlich aus Schweden stammt.

Schade, das Teil sieht nämlich sehr brauchbar aus.