Endlich mal wieder ein Tag der keine unerwarteten Überraschung bereit hielt. Es flutschte alles wunderbar, bis auf leichte Probleme ganz zum Schluss. Die waren aber eher auf meine eigene Unerfahrenheit zurück zu führen.

Weiter ging es zunächst mit dem Einschleifen der restlichen Ventile.

Sechs Stück waren noch nach und die waren jetzt keine besondere Herausforderung mehr.

Eine abschließende Sichtkontrolle sämtlicher Sitze brachte keine Auffälligkeiten zu Tage.

Alle Sitze sind rundherum gleichmäßig ermattet.

Nach einer abschließen Reinigung von Ventile und Sitzen mit klarem Wasser, zogen die Ventile dann in den Kopf ein.

Mit einer druntergehaltenen Pappe, um die Ventile im Kopf zu behalten, machte der Kopf dann eine 180° Drehung.

Per Luftpistole wurde die letzten Verunreinigungen und Späne entfernt.

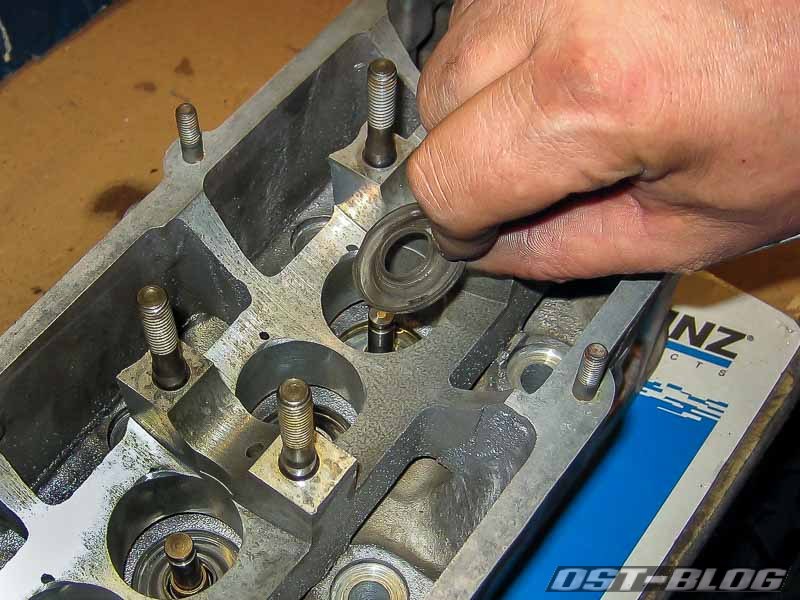

Denn danach gab es die ersten Tropfen Öl für den Zusammenbau. Zuerst ein paar Tropfen unter die unteren Ventilfederteller.

Die Dinger müssen vor den Ventilschaftdichtungen rein.

Und die folgten dann gleich danach.

Über die Ventilschäfte muss zur Montage ein Verhüterli. Diese Kunststoffkappe ist bei den Dichtungen in der Regel dabei und schützt die Gummilippe vor der scharfen Kante oben im Ventilschaft.

Die Dichtung selber mit dann mit einem Aufdrücker auf die Ventilführung gedrückt.

Zur Sicherheit gab es abschließend noch ein paar leichte Schläge mit dem Hammer. Wenn der Klang sich dann ändert, ist man sicher, dass die Dichtung richtig sitzt.

Die Ventilfedern lagen wie eigentlich alle anderen Teile, während meiner Fräsarbeiten hinten auf der Werkbank. Da blieb ein gewisser Späneflug nicht aus.

Wie bei allen anderen Teile auch, müssen die natürlich vor dem Einbau gründlich entfernt werden.

Beide Federn und der obere Federteller kommen dann gemeinsam zurück in den Kopf.

Erst jetzt habe ich die notwendigen Muttern unter die Ventile gepackt.

Diese Reihenfolge natürlich einen einfachen Hintergrund. Mit den montierten Ventilschaftdichtungen bleiben die Ventile jetzt oben.

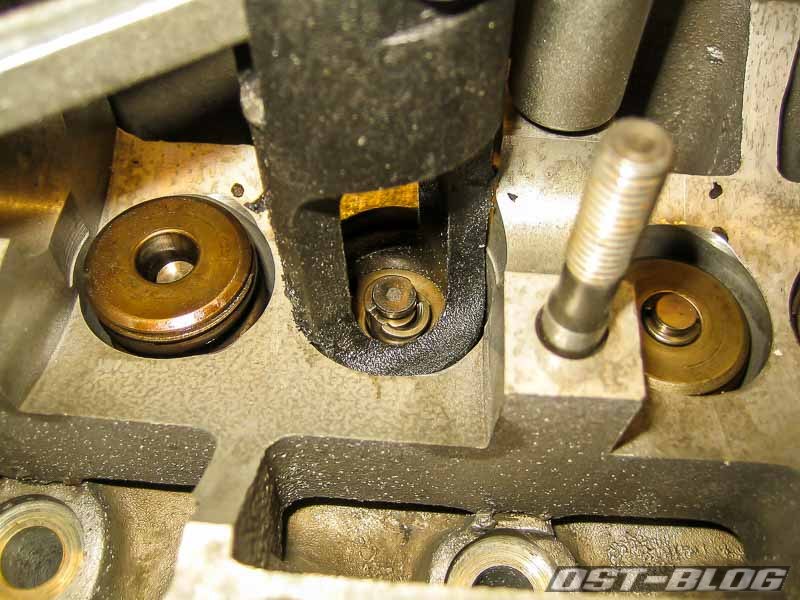

Hier sieht man schön die drei Phasen der Ventilfedermontage.

Links die noch entspannte Feder, in der Mitte die bereits niedergedrückte Feder beim Einlegen der beiden Keile und rechts das Endergebnis.

Vier Ventile schaffe ich mit meinem Niederdrücker aus einer Montageposition gleichzeitig.

Danach muss ich ihn einmal umsetzen.

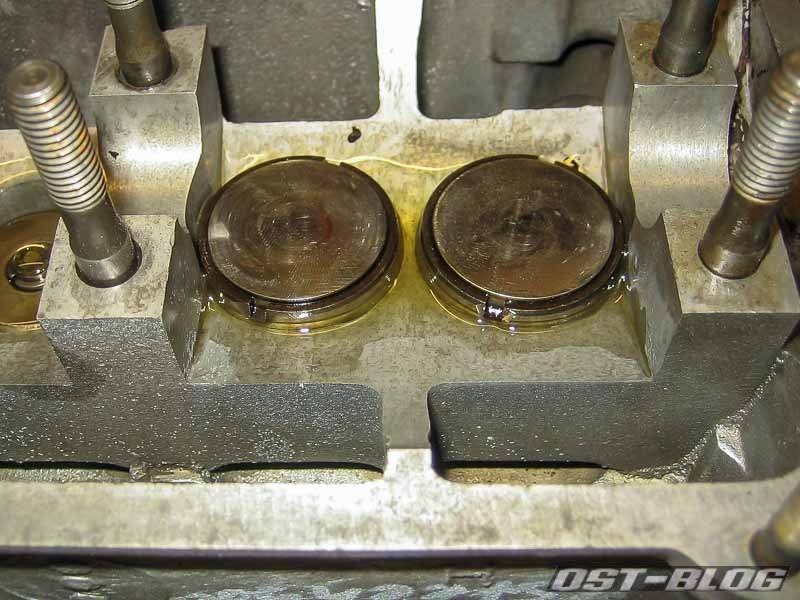

Wenn dann alle Ventilteller sitzen wird es das erste mal so richtig ölig.

Die Stößel brauchen bei der Montage eine rundherum gleichmäßige Benetzung um sauber in die Bohrung zu gleiten.

Um die Stehbolzen nicht unnötig erschwerend im Motorraum einschrauben zu müssen, habe ich die eben auch noch auf der Werkbank eingedreht.

Das war dann aber wirklich der letzte Schritt. Jetzt konnte der Kopf auf den Block.

Vorher natürlich die Entscheidung für eine Kopfdichtung aus meinem Sortiment. Die fiel dann wieder auf eine Diesel-Dichtung.

Die hat sich beim Rallye-Passat bisher prächtig geschlagen und daher fiel die Entscheidung nicht ganz so schwer. Neben der frei wählbaren Stärke, hier sind es jetzt 1,5mm geworden, ist der Hauptvorteil die bessere Wärmeabfuhr über die größere Metallfläche. Zudem sind die einzelnen Ringe um die Zylinderbohrungen miteinander verbunden, was zusätzliche Stabilität bringt. Was für einen Diesel mit höherer Verdichtungstemperatur und höherem Druck gut sein kann, kann für einen optimierten Motor nicht schlecht sein.

Die 1,5 mm bringen jetzt übrigens eine nochmalige Erhöhung der Kompression. Im Vergleich zur Standarddichtung mit 1,8mm gehen immerhin 1,5 cm³ Verdichtungsraum verloren. Das entspricht einer weiteren Kompressionserhöhung von ca. 0,25:1.

Zusammen mit den Kolben und dem geplanten Kopf ergibt das einen Verdichtungsraum von ca. 39 cm³. Ursprünglich waren es mal 51,1 cm³. Damit steigt die Verdichtung jetzt von 8,2:1 auf 10,2:1. Das sollte sich doch wohl bemerkbar machen.

Genug Theorie, rauf mit dem Kopf.

Ich habe sogar neue Schrauben verwendet. Obwohl VW die mehrmalige Verwendung der alten Schrauben mit Inbuskopf zulässt. Aber dann müssen die Schrauben nach 1000 km nachgezogen werde. Das entfällt mit den neuen Dehnschrauben.

Nachdem acht Schrauben den Kopf fixieren, kamen die beiden Montagehilfen raus.

Nachdem man sie mit einem Schraubenzieher herausgedreht hat, kann man sie mit einer Spitzzange greifen.

Dann der unerlässliche Schraubermarathon, Jede Schraube will dreimal angefasst werden. Zuerst 40 Nm, dann 60 Nm und zum Schluss noch eine 180° Drehung.

Für die 180° muss man dann schon ganz schön am Schlüssel ziehen. Das ist nicht von schlechten Eltern.

Zeit für die Nockenwelle.

Da die schon ein paar Jahrzehnte in ihrem Karton schlummerte sind ganz ganz leichte Flugrostanhaftungen nicht ausgeblieben. Eine Abreibung mit einem Schleifvlies sollte für eine dauerhafte Verwendung ausreichen.

Mit ordentlich Öl kam sie jetzt in den Kopf.

Lagerstellen und Nocken brauchen gerade vorm dem ersten Start ein gewisse Grundschmierung. Wenn der Öldruck dann erstmals wieder da ist, droht keine Gefahr mehr.

Vorne gab es dann noch den obligatorischen neuen Dichtring und die Muttern der Lagerböcke bekamen ihr notwendiges Drehmoment.

Obwohl man hier wohl eher von einem Schutz gegen zu starkes Anziehen sprechen kann.Ganze 20 Nm bekommen die Muttern. Das ist etwas mehr als nichts und mehr darf es auch nicht sein. Die leichten Alulagerböcke können nicht viel ab.

Bevor jetzt der Zahnriemen rauf kam habe ich noch eben den Freilauftest gemacht. Ein Ventil ganz geöffnet und den Motor mit der Knarre einmal ganz rumgedreht. Und er lies sich tatsächlich einmal ganz rumdrehen. Das Ventil schlug nicht am Kolben an. Es scheint also trotz der Veränderungen weiterhin ein Freiläufer zu bleiben. Hätte ich nicht gedacht.

Beim Zahnriemen habe ich wieder die einfache Variante gewählt. Will heißen, bei der Zwischenwelle lasse ich die Markierung unbeachtet. Kurbelwelle und Nockenwelle auf OT das langt mir. Den Verteiler stelle ich mir so hin, wie er mir am besten gefällt. Und das ist nicht die vom Werk vorgesehene Position, wo die Unterdruckdose fast am Block anliegt. Ich hab da lieber etwas mehr Spielraum.

Damit war aber noch nicht Schluss. Weiter mit der Abgasseite. Trotz des gewissen Zeitdrucks will ich mal nicht schludern.

Watt mutt, dat mutt!

Und dann auch gleich ran mit dem neuen Krümmer.

Soweit sieht das noch gar nicht viel anders aus als vorher.

Das sollte sich erst im nächsten Schritt ändern. Aber wie?

So auf jeden Fall nicht! Ich hatte leichte Orientierungsprobleme, wie das neue Hosenrohr den da nun rein kommt.

Irgendwie machte es dann doch mehr Sinn es oberhalb der Antriebswelle zum Krümmer zu führen.

Zumindest habe ich so den Flansch des Krümmers erreicht.

Beim Festziehen der Muttern habe ich erstmals zu einem Ratschenschlüssel gegriffen den ich ich vor gut 10 Jahren mal beim Aldi gekauft hatte.

So oft hat man ja auch keine 15er Mutter, die schlecht erreichbar wäre.

Von nun an geht es also in zwei 50mm-Rohren vom Krümmer unters Auto.

Sowohl Krümmer, als auch das Hosenrohr stammen von den 1,8-Liter-Einspritzern aus dem VW Passat GT bzw. Audi 80 GTE.

Dementsprechend großzügiger geht es dann natürlich auch unten weiter.

Das ist schon ein anderes Kaliber. Auch wenn es „nur“ 10 mm mehr Durchmesser sind, ist das doch gleich ein ganz anderer Schnack. Immerhin bringt der Schritt von 40 auf 50 mm über eineinhalb mal mehr Rohrquerschnitt. Das darf jetzt nach hinten nur nicht kleiner werden. Und das wird hoffentlich die letzte große Herausforderung.

Eins rauf mit Mappe. Perfekte Doku deines Schraubersamstags, das ist ja mal ein richtig volles Programm …

Warum nur kommen mir so viele Bilder bekannt vor?

Ich glaube, ich habe ein déja vu!

Sogar die Farbe des Fahrzeugs ist erschreckend ähnlich 🙂

Mit dem 50er Rohr klingt das auch gleich ein wenig satter!

Gruß, Dirk

Zuerst einmal – toller Blog und eine Fantastische Dokumentation, macht auf jeden Fall Lust aufs Schrauben.

Ich finde vorallem die Idee mit der Diesel ZKD Interessant, habe selbst einen 32b KX und plane nach den aktuellen optischen Verschönerungen, mich an einem 2. Zylinderkopf auszuprobieren. Nach guten Erfahrungen mit einem Wechsel auf NG Krümmer, KV Nocke und JS Verteiler reitz mich eine Optimierung des ZK schon länger.

Neben Kopf planen sollte auch eine dünnere ZKD drauf, bisher hab ich aber immer nur von S2 Metallkopfdichtungen (1,65 statt 1,75) gelesen.

Es sollte aber auch die der 2,5 TDI Modelle (1,53mm, 82mm Bohrung) passen. Soweit ich vergleichen konnte stimmen Bohrungen der Kanäle, als auch die der Zylinderdurchmesser überein.

Was micht jedoch wundert, wieso niemand von Diesel ZKD zur Kompressionserhöhung schreibt. Eigentlich sollten diese für einen KX (8,5bar) „überdimensioniert“ sein. Ist es einfach unüblich, oder hab ich etwas übersehen weshalb dies vielleicht doch keine gute Idee ist?

Danke und Grüße

Hallo Konrad

Technisch sehe ich da keine Probleme, wenn denn wirklich alle Bohrungen übereinstimmen.

Da bin ich bei 5-Zyl-Motoren aber leider der völlig falsche Ansprechpartner.

Vier gewinnt.