Bevor der Motor irgendwann mal wieder vom Haken kann, muss natürlich die Zwischenwelle wieder rein.

So ganz leicht lässt sich sich immer noch nicht drehen, aber ich lasse es jetzt einfach drauf ankommen.

Es ist mit der neuen Lagerschale deutlich besser als vorher geworden. Ich hoffe der Rest arbeitet sich noch ein.

Der vordere Lagerdeckel bekam einen neuen Simmerring vorne und hinten den neuen Dichtring zum Motorblock. Diesmal komplett ohne zusätzliche Dichtmasse.

Die Riemenrad kam dann auch gleich hinterher.

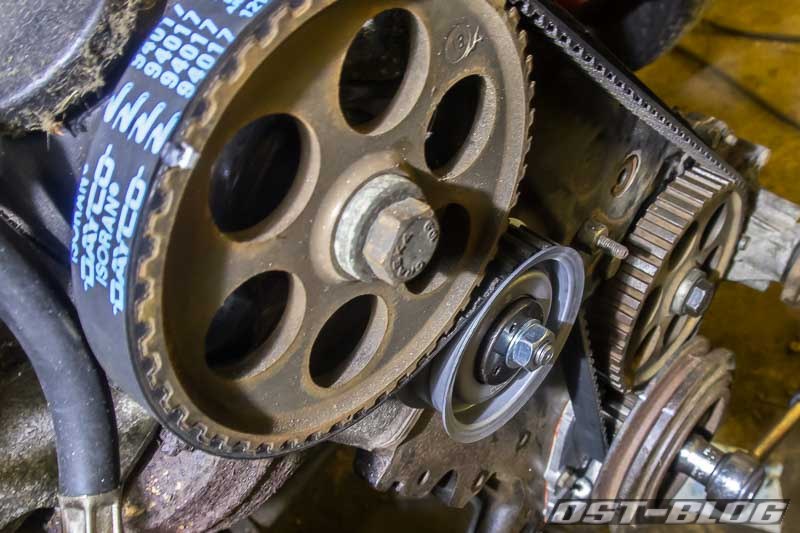

Damit waren alle Räder für den Zahnriemen wieder am Motor. Für die neue Spannrolle musste ich noch eben den Stehbolzen austauschen. Zuvor war noch die alte Ausführung mit dem dicken Sechskant zum Spannen verbaut. Auf diesem Stehbolzen langt das Gewinde nicht weit genug um die neue Rolle richtig fest zu ziehen.

In der Regel ist der etwas kürzere Stehbolzen in den Riemensätzen dabei. Bei meinem war es zumindest so.

Auf der Kurbelwelle habe ich dann übergangsweise die Riemenscheibe montiert.

Die braucht es um dem Motor auf OT zu stellen und die Markierung auf dem Zwischenwellenrad in die richtige Position zu bringen. Wenn die Markierungen beider Räder fluchten ist die richtige Position erreicht.

Als zusätzliche Kontrolle habe ich mir Markierugen auf die Riemenräder und den alten Riemen gemacht. Die Markierungen vom alten Riemen habe ich auf den neuen übertragen und den Zahnriemen dann entsprechend aufgelegt.

Die Nockenwelle hatte ich in der ganzen Zeit nicht angerührt.

Das passte also.

Etwas Spannung auf den Riemen, die Spannrolle dann fixiert und drauf war der neue Zahnriemen.

Zur Kontrolle habe ich den Motor dann natürlich noch einige Male per Hand durchgedreht. Bis alle Markierungen wieder genau auf dem Ausgangspunkt waren.

Und jetzt eine Frage an alle Rechenkünstler, Theoretiker oder eben Leute aus der Praxis, die es vielleicht auch so wissen:

[poll id=“3″]

Bin mal gespannt ob sich die richtige Antwort ansatzweise herauskristallisiert.

Edit: 03.07.2018 13:30 Uhr

Sehr zahlreich ist die richtige Antwort ja nicht gefallen. Nachdem Tobias jetzt aber gleich die passende Erklärung mit geliefert hat, ist es ja klar: Es sind 22 Umdrehungen.

Hab mal 23 geschätzt. Nach dem Foto gehe ich von 23 Kerben/ Erhöhungen an dem Kurbelwellenzahnrad aus…

Sag uns, wieviel es wirklich sind…

Grüsse aus der CH

Domi

Na, da hat uns Hr. Oberstudienrat Steenbock mal wieder ne tolle Aufgabe zugedacht.

Und aktuell müssen mind 3 Nachsitzen 😀

keine Ahnung, aber jetzt habe ich zum 1. Mal wissentlich ein Produkt „made in Argentina“ gesehen. Dieses Rettungsprojekt scheint nun wirklich etwas für einer Auskenner zu sein, Daumen hoch

Wäre es nicht sinnvoll die Steuerzeiten mit den „richtigen“ Markierungen zu prüfen und ggf. einzustellen? Also OT an der Öffnung der Kupplungsglocke und die Nockenwelle mit eingelegtem Flachstahl gegen die Dichtfläche vom Ventildeckel – dann den Verteiler in guter Verdrehposition mit Finger auf Kerbe einstecken. Wenn man nur die alten Einstellungen reproduziert, besteht ja die Gefahr einen bereits vorhandenen Fehler zu wiederholen.

Die Markierungen hatte ich natürlich vorher überprüft. Bis auf den verstellten Verteiler stimmten sie ja und der Verteiler steckt jetzt in seiner „Nulllage“

Das mit dem Flachstahl gibt es übrigens nur beim Diesel. Der hat vorne am Nockenwellenrad keine Passfeder.

Am Kurbelwellenzahnrad habe ich 22 Zähnchen geschätzt. Dreht man nun 22 Mal die Kurbelwelle, wurden insgesamt 484 Zähnchen weitertransportiert, mithin genau 4 Mal sämtliche 121 Zähnchen auf dem Riemen. Die Nockenwelle wurde dann aufgrund des Übersetzungsverhältnisses von 2:1 volle 11 Mal gedreht und steht damit ebenfalls wieder in der Ausgangsposition. (Ausschlussprinzip: Alle ungeraden Angaben fallen schon raus, weil die Nockenwelle dann um 180° verdreht zum Stehen käme.)

Educated guess: „22 Umdrehungen“

Eine Sache fiel mir noch ins Auge: Warum ist auf dem letzten Foto die Markierung des Nockenwellenrades so weit unten zu sehen? Ich meine die kleine Bohrung/Mulde am Zahn, ca. 4-5 Zähne nachdem Riemen und Zahnrad Kontakt haben. Ist dort auch eine OT-Markierung am Kopf?

Die vordere Markierung auf dem Nockenwellenrad ist nicht zu verwenden. Die ist da nur drauf, da es das gleiche Rad wie bei der Zwischenwelle ist. Zum Einstellen gibt es noch eine Markierung auf der Rückseite des Rades, welches genau mit der Ventildeckeloberkante übereinstimmen muss.