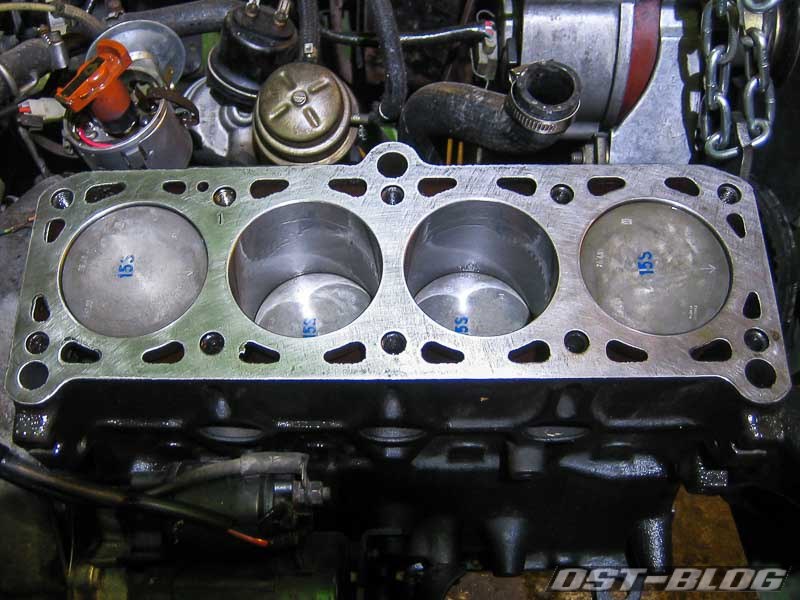

Ist ja eigentlich logisch was direkt nach dem Honen passiert. Die neuen Flachkolben haben Einzug in den Block gehalten.

Mit reichlich Rostlöser hatte ich ja Tags zuvor schon die Honrückstände aus den Zylindern gespült. Das konnte über Nacht schön abtropfen.

Im letzten Durchgang habe ich die Zylinder mit Putzpapier an einem Holzstab ausgewischt.

Jetzt aber zu den Kolben. Die waren ja schon soweit vorbereitet.

Nur das abschließende Ausrichten der Kolbenringe fehlte noch. Die Öffnungen der drei Ringe sollen nicht in einer Flucht liegen. Ideal ist ein Versatz von 120°. Dabei hilft es wenn man sich im Kopf einen Mercedes-Stern vorstellt und die Ringe entsprechend hindreht. Vorher wird alles schön mit frischen Motoröl überzogen.

Dann kommt auch schon das Kolbenringspannband zum Einsatz.

Hiermit werden die Kolbenringe vollständig in die Kolbenuten gezwungen.

Unten sollte der Kolben noch ein ganzes Stück heraus gucken damit man in ordentlich in die Zylinderbohrung einführen kann.

Das Einsetzen erfordert etwas Fingerspitzengefühl. Gerade wegen der Schräglage des Blocks, muss man den richtigen Winkel finden damit es flutscht. Und es muss flutschen. Jegliche Gewalt ist hier fehl am Platz!

Hat man den Kolben richtig ausgerichtet fällt er praktisch von alleine nach unten.

Bis das Spannband auf dem Block aufliegt. Damit es nicht aus Versehen mit in den Zylinder rutscht, befinden sich am unteren Rand kleine Nasen. Die passen nicht in den schmalen Spalt zwischen Kolben und Zylinder.

Mit einem Hammerstiel wird der Kolben jetzt nach unten getickert.

Auch hier ist Gewalt nicht angebracht. Natürlich klemmt die Einheit im Spannband, aber auch hier muss es flutschen.

Drei, vier dezente Schläge und der Kolben sitzt.

Das Spannband schlackert um den Hammerstiel und kann auf dem nächsten Kolben angebracht werden.

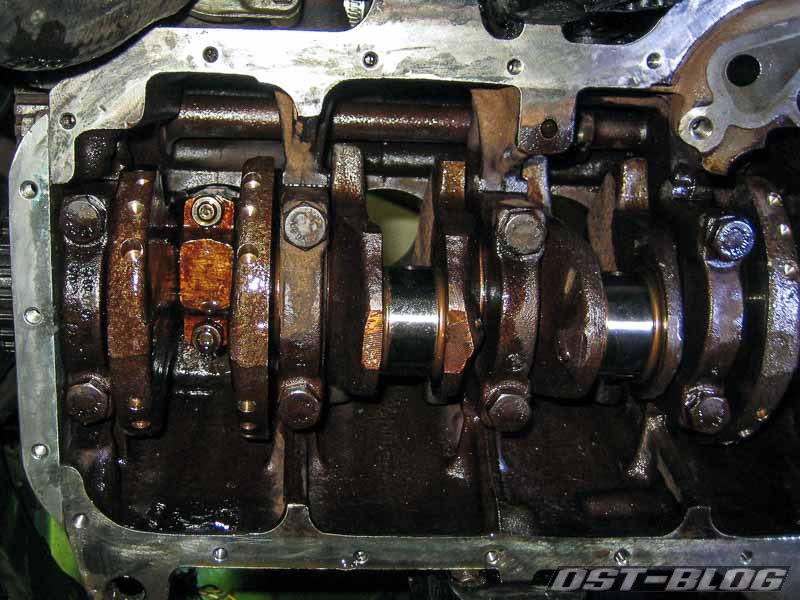

Ohne die Kurbelwelle zu verdrehen kann man zwei Kolben gleichzeitig einsetzen.

Die Zapfen der Kurbelwelle sollten sich dafür in der untersten Stellung befinden. So läuft man keine Gefahr, Pleuelschrauben oder Lauffläche zu beschädigen.

Die Pleuel der beiden Kolben werden danach gleich fest montiert. Ich habe in diesen Fall die alten Lagerschalen wieder verwendet.

Die haben erst gut 6000 Kilometer auf dem Buckel und genau so sehen sie auch aus.

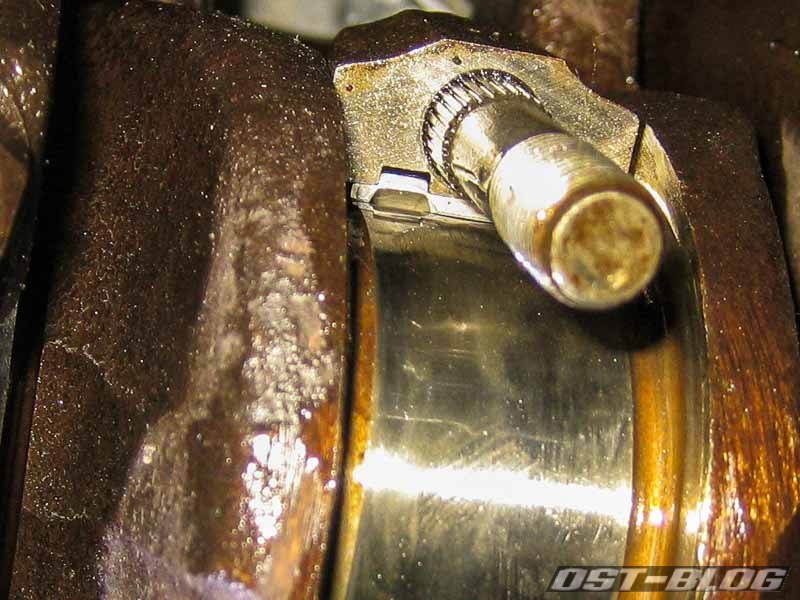

Das Pleuel zieht man dann soweit auf den Zapfen, bis noch ein kleiner Spalt bleibt um die obere Lagerschale einzudrehen.

Auch hier wieder nicht mit frischen Öl sparen.

Die Lagerschalen haben kleine Nasen die als Verdrehsicherung wirken.

Auf der Gegenseite, hier am Pleuel, befindet sich dafür dann logischerweise eine Aussparung.

Selbiges gilt auch für die untere Lagerschale.

Hier wird die Lagerschale in den Lagerbock eingelegt und dann als Einheit mit den Muttern am Pleuel befestigt.

Auch hier wieder alles mit Gefühl. Zwischendurch immer wieder testen ob sich der Motor noch drehen lässt. Das muss ohne jegliches Werkzeug möglich sein.

Sitzen die ersten Beiden Pleuel wieder auf der Kurbelwelle, kann diese um 180° gedreht werden.

Nun können die beiden anderen Kolben montiert werden.

Selbes Spiel wie zuvor.

Den komplettierten Motor kann man sich dann zunächst nur von unten betrachten.

Das sieht zwar auch ganz interessant aus, aber eigentlich will man was ganz anderes sehen.

Logisch, oben gibt es schließlich die Veränderung.

Noch läuft somit alles nach Plan. Freitag hole ich ich den Kopf vom Planen und ich würde mich freuen, wenn der Motor am Wochenende erstmals zuckt.