So richtig taufrisch sahen die Zylinderlaufflächen ja nicht mehr aus. Honspuren waren fast nicht mehr erkennbar und im ersten Zylinder gab es so merkwürdige Verfärbungen. Alles ein Grund die Zylinder neu zu honen. Spätestens die Verwendung neuer Kolben macht dies allerdings zwingend notwendig, Nur so haben die neuen Kolbenringe ein Chance sich sauber anzupassen.

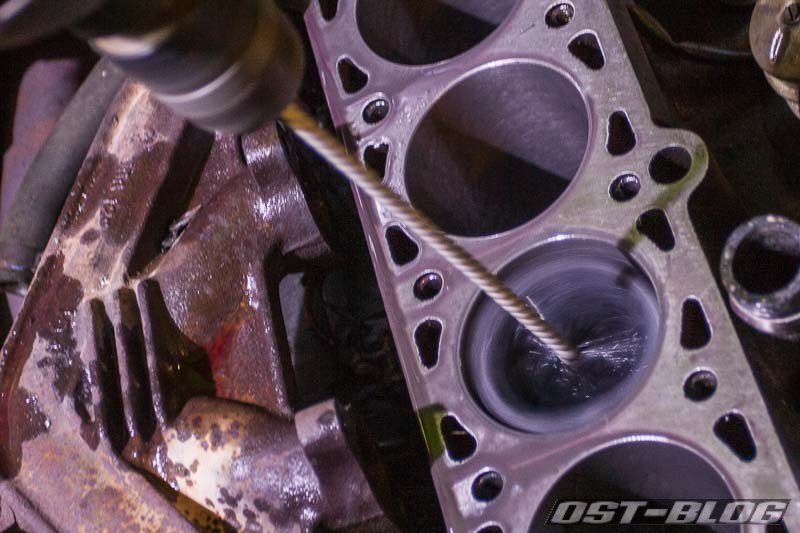

Da der Block ja noch im Motorraum hängt blieben mir jetzt zwei Möglichkeiten zum selber honen. Diese dreiarmigen Hongeräte mit Schleifsteinen oder eine Honbürste. Billiger wäre die Lösung mit dem Hongerät gewesen. Mein Motormann riet mir allerdings zur Honbürste.

Ich besorgte mir so ein Teil mit 180er Körnung mit 79 mm Nennweite.

Damit kann ich zur Not alle Motoren bearbeiten, die in meinem Passat stecken. Von der 75 mm Bohrung beim 1,3er, über die 76,5 mm hier beim 1,5er und auch noch die 79,5 mm beim 1,6er. Somit relativieren sich die Kosten für das Teil etwas. Ganz billig ist so eine Bürste nämlich nicht. Und schon gar nicht, wenn man bedenkt, dass man sie jetzt gerade mal fünf Minuten braucht.

Durch das Honen wird der Zylinderdurchmesser nicht vergrößert. Es wird lediglich die Oberfläche wieder neu strukturiert, damit das Öl wieder vernünftig anhaften kann.

Vor dem Honen galt es noch eine ganz wichtig Vorsorgemaßnahme durchzuführen. Ein wirksamer Schutz für die noch montierte Kurbelwelle.

Wenn die Bürste unten wieder herauskommt, will ich mir damit nicht die Laufflächen der Pleuellager versauen. Daher gab es zwei Lagen Panzertape.

Obwohl ich die Kurbelwelle auf eine 90°-Position gestellt hatte, kam es später unweigerlich zu einem Kontakt.

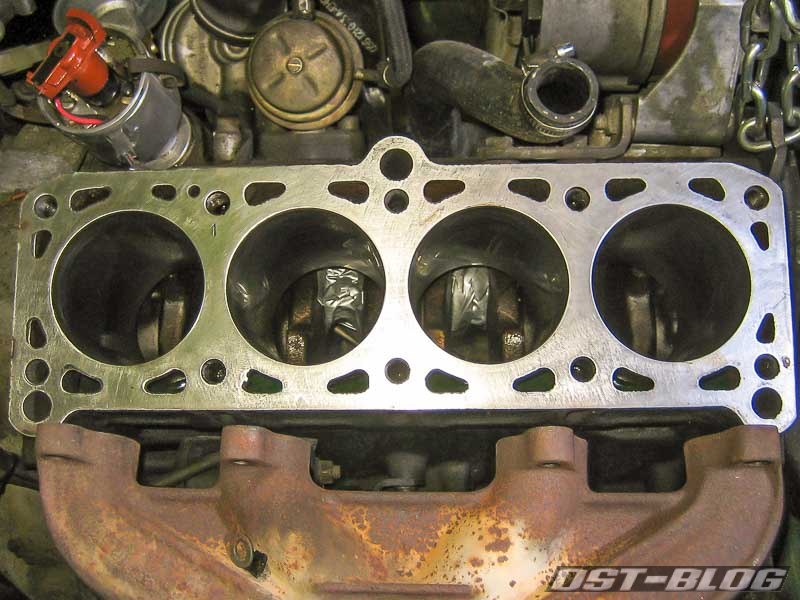

Bevor es jetzt los ging noch mal ein Blick in die Zylinder um die Ausgangssituation darzustellen.

Kaum sichtbare Honspuren, fast glatte Wände und diese dunklen Verfärbungen.

Um nicht zu starke Schleifspuren zu erhalten und die Bürste besser rotieren lassen können, muss diese vor Beginn ordentlich eingeölt werden. Der Verschleiß der Schleifkugeln wird dadurch ebenfalls minimiert. Speziell dafür erhältliches Honöl habe ich mir erspart und statt dessen schön dünnes ATF-Öl verwendet.

Nicht nur die Bürste sondern auch die Zylinder bekamen eine ordentliche Ladung Öl verpasst.

Dann gings auch schon los. Die Bürste wird in eine regelbare Bohrmaschine eingespannt und knapp über den Zylinder gehalten.

Beim Einführen in den Zylinder und beim späteren herausziehen soll sich die Bürste bereits drehen. Logisch, da man sonst senkrechte Schleifspuren erzeugt.

Ist man dann drin, geht es ein paar Sekunden bei gleichbleibender Drehzahl auf und ab.

Ich habe pro Zylinder zunächst ungefähr 15 Sekunden gehont, wobei ich versucht habe einen Hub in ungefähr einer Sekunde hinzubekommen.

Diesen Vorgang habe ich danach noch einmal mit frischen Öl wiederholt. Pro Zylinder also ungefähr 30 Sekunden.

Viel erkennen konnte man nach diesen beiden Durchgängen zunächst noch nicht.

Die Mischung aus Öl und Abrieb versperrte zunächst die Sicht aufs Ergebnis.

Das habe ich anschließend mit reichlich Bremsenreiniger und Rostlöser frei gespült.

Und es konnte wirklich überzeugen.

Mit dem Ergebnis bin ich echt mehr als zufrieden. Das sieht überhaupt nicht nach selbst gemacht aus. Auf jeden Fall habe ich keine Bedenken hier jetzt die neuen Kolben einzusetzen.

Den Einsatz der Honbürste habe ich nebenbei auch noch in bewegten Bildern festgehalten.

Vielen Dank für das Video.

So bekommt man ein ungefähres Gefühl für die Sache.

Sehr schön. ?

Ebenfalls danke für das Video. Aber wieso hast Du nicht einfach vor der Bearbeitung jedes einzelnen Zylinders die Kurbelwelle in die jeweils beste Position gedreht?

Dann wären zwar die Lagerzapfen geschützt, jedoch würden die Gegengewichte der Kurbelwelle direkt unterhalb der Bohrung im Weg.

Schön anzusehen und wieder was gelernt was mir vorher völlig unbekannt war.

Könntest deinen Blog ja langsam als Jetzt helf ich mir selbst- Buch „Jetzt mache ich ihn schneller: Passat “ veröffentlichen 😉

Es ist sehr schwierig, den optimalen Honwinkel mit dieser Methode hinzubekommen. Die erreichte Rautiefe ist aber auch geringer als auf einer Honbank.

Optimal ist ein Winkel von etwas unter 45 Grad, wenn ich mich richtig erinnere.

Also die Bohrmaschine langsamer drehen lassen und den Hub etwas schneller ausführen, wenn Du das optimieren willst.

Und miß mal vorher und nachher die Bohrungen: das ist gar nicht so wenig, was man da rausschleift mit diesen Bürsten.

Statt ATF oder Honöl nehme ich gern Ballistol, bisher nur gute Erfahrungen…

Ach Mensch, mich juckt es in den Fingern….

Den ganzen modernen Rotz hier in der Werkstatt darf man ja nicht mehr anfassen…

Die Arbeit war umsonst, der Winkel ist viel zu flach. Richtig wäre ein Überschneidungswinkel von 60 bis 90 Grad. Wir haben eine Bohrmaschine mit kleinem Gang und selbst da muss man schon schnell arbeiten. Bei niedriger Drehzahl muss man auch viel länger honen, schon daran erkennt man das bei dir die Drehzahl viel zu hoch war…

Die Drehzahl ist viel zu schnell. Besser einen Akkuschrauber mit 1/10 bis 1/20 dieser Drehzahl verwenden.