Tag Archive: Meßuhr

Ich bin jetzt aufgeklärt.

Natürlich war ich die letzten Tage weiterhin intensiv mit dem Nockenwellenproblem beschäftigt. Dazu gehörte auch die Kontaktaufnahme mit AVL Schrick. In einer ausführlichen Mail, gespickt mit einigen Fotos und dem Link zum OST-Blog, schilderte ich das Problem. Die erste Antwort ließ auch nicht lange auf sich warten. Sie baten zunächst aber nur um meine Telefonnummer, da man sich der Sache in einem persönlichen Gespräch annehmen wollte.

Wirklich erstklassiger Service, für den ich mich hier noch einmal ganz herzlich Bedanken möchte!

Gestern kam dann der Rückruf aus der Produktentwicklung von Schrick. Es entwicklete sich ein interessantes Gespäch, bei dem wichtige Dinge geklärt werden konnten:

-

Fakt 1: Auch bei Wellen für Hydrostößelmotoren ist die 4.Lagerstelle vollständig vorhanden.

Fakt 2: Wellen für Hydrostößelmotoren haben einen Grundkreis von 34mm, für mechanische Stößel beträgt er 38mm.

Fakt 3: Bei Schrickwellen befindet sich ein Strich als OT-Markierung auf der Strinseite.

Fakt 4: Die Shims dürfen nicht hochkommen.

Damit waren einige Fragen bereits ausgeräumt, aber andere tauchten auf. Das mit der 4.Lagerstelle hatte ich bereits geahnt. Den Grundkreis hatte ich falsch eingeschätzt. Bei einer Hydro-Welle wäre es überhaupt nicht möglich, das Ventilspiel mittels der Shims einzustellen. Die müßten dann ungefähr 2mm stäker sein.

Das heißt ich habe definitiv eine Welle für Motoren mit mechanischen Stößeln. Nur was für eine?

Das konnten wir leider nicht abschließend klären. Eine Welle mit den von mir ermittelten Daten hat und hatte Schrick nicht im Programm. Besonders merkwürdig erschien der Hub mit ziemlich genau 11,0 mm.

Darüber bin ich damals ja auch schon gestolpert, hielt es da aber noch für einen Meßfehler. Heute weiß ich, daß ich richtig gemessen hatte.

Auch die Anlauframpe erschien dem Mitarbeiter einen kleinen Tick zu steil.

Wir „einigten“ uns darauf, daß die Welle nachträglich noch einmal geschliffen worden sein muß. Dafür sprach auch die Unkenntlichmachung der Schrick-Artikelnummer auf der Strinseite. Wahrscheinlich wurde sie mit Stößeln gefahren, die Einstellshims zwischen Ventil und Stößel besitzen.

Jetzt bin ich zwar schlauer, aber nun? Ich wäre ja nicht ich, wenn ich nicht schon längst meine Fühler nach einer anderen Nockenwelle ausgestreckt hätte.

Die kam dann gestern Nachmittag mit meinem heißgeliebten rumänischen Hermes-Boten, der immer noch kein Wort Deutsch kann. Dafür hält er sich schon ganz schön lange auf dem Posten.

Diesmal sogar gleich als Komplettset mit den empfohlenen Ventilfedern. Die schreibt Schrick für die 276°-Welle zwar nicht zwingend vor, sind aber in Bezug auf die Dauerhaltbarkeit empfohlen.

Auch wenn es in den Fingern kribbelte. Erst mal kam die Welle zur Vermessung. Soviel Zeit muß sein.

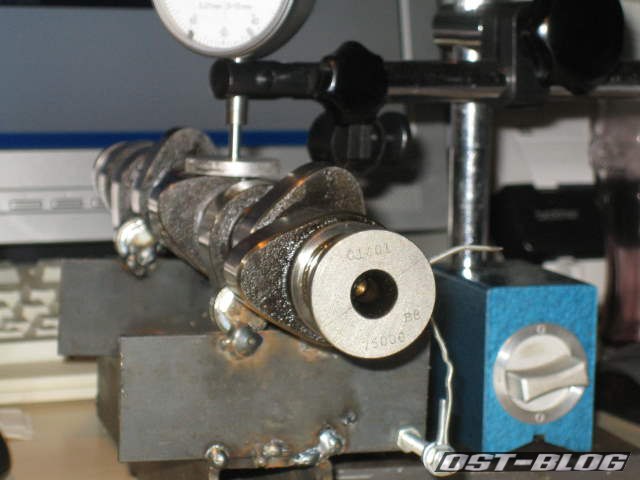

Eine erste Beruhigung erfuhr ich aber schon mal als ich die richtige Artikelnummer auf der Strinseite entdeckte: 0014 01 760-00

Auch die restlichen Angaben paßten diesmal viel besser. Öffnungswinkel bei 0,5mm Ventilhub extakt 276°, Spreizung exakt 110°, Ventilhub in OT annähernd bei 2,7 mm, Ventilhub ist angegeben mit 11,3mm, ich habe sogar 11,4mm ermittelt.

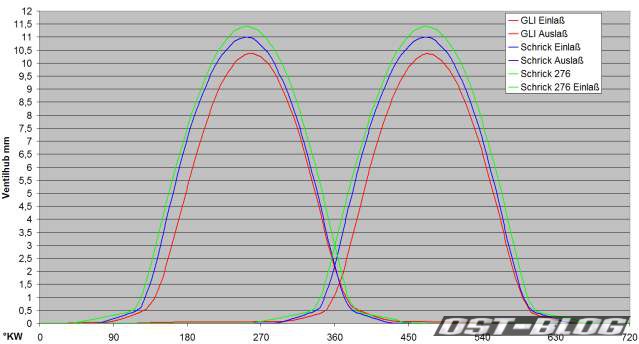

Da habe ich mir wohl bei der alten Welle (blaue Kurve) selber zuviele Meßfehler eingestanden, die aber nicht wirklich vorhanden waren. Die Unterschiede sind doch erheblich. Die neue Welle (grüne Kurve) zeigt doch ein viel anprechenderes Öffnungsverhalten.

Und was mich besonders beruhigt, ist die tatsächlich etwas flacher verlaufende Anlauframpe der Nocken. Allerdings habe ich nun eine andere Befürchtung. Die Nockenfreigängigkeit. Jetzt habe ich ja wirklich 11,4mm Hub und bei der jetzt noch verbauten Welle waren es nur etwas über 11mm. Die Stößel müssen zum Wechseln der Federn aber eh wieder raus. Da kommt es jetzt auch nicht mehr drauf an. Hauptsache die Einstellscheiben bleiben liegen.

Zylinder vermessen, Kolbenringe abgenommen und ab zum Motorinstandsetzer

Schrick Nockenwelle ist vermessen

Schrick Nockenwelle , Dichtungen, Motorlager, Bremsleitungen und noch mehr

Weiter gehts mit der Teilebeschaffung für´s Winterprojekt. Falls es Euch langweilt kann ich Euch beruhigen. Ich habe jetzt im Großen und Ganzen jetzt fast alles zusammen.

Gestern kamen wieder 3 Pakete. Mit dabei ein Motorblockdichtsatz, Motorlager, Kopfschrauben, Bremsleitungen, Ventilschaftdichtungen, Ansaugkrümmerdichtung und ein Radlager. Wie schon vermutet, war es günstiger ein komplettes Radlager zu kaufen, als den einen Dichting, der bei der einen Bremstrommel beschädigt war. (mehr …)

Nockenwellenprüfstand jetzt voll einsatzfähig

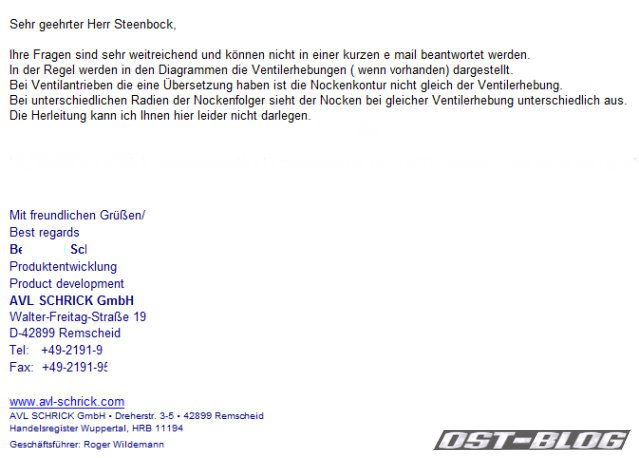

Die Sache mit der unterschiedlichen Kurvencharakteristik ließ mir keine Ruhe. Wer, wenn nicht AVL Schrick, kann mir da weiterhelfen? Also kurz ´ne Mail verfasst und die Antwort ließ auch nicht lange auf sich warten.

Das bestätigt immerhin meine Vermutung, daß wenn möglich die Ventilerhebungskurve dargestellt wird. Also mußte ich einen Stößel simulieren. Ich hab´s zwar versucht, aber ehrlich gesagt auch nicht dran geglaubt, daß es klappt: Ein 2,5 mm Loch in das Ventileinstellplättchen zu bohren. Ich habe dann auch ziemlich schnell aufgegeben. Außer ein paar Kratzern war der Scheibe nicht viel anzuhaben. Ist wohl doch etwas härter.

Ich habe mir dann aus einem Alu-Blech eine leichter zu bohrende Scheibe gefertigt. Das Loch war dann auch ganz schnell gebohrt. Fehlte nur noch eine passende Schraube. Das Gewinde in der Meßuhr hat übrigens die sehr gängige Größe von M2,5. Und diese Größe ist wirklich sehr gängig, ohne Flachs. Ich wette, fast alle von Euch haben schon mal an so einer Schraube gedreht. Guckt Euch mal die Abdeckkappe Euer Telefondose an. Die Befestigungschraube hat M2,5.

Das Loch in der Scheibe mußte ich natürlich noch etwas ansenken, damit der Schraubenkopf verschwindet.

So sieht die Stößelattrappe jetzt in Aktion aus:

Fehlt noch eine Markierung zum genauen Ablesen der Gradzahl. Im Prinzip wäre es egal wo ich diese Markierung anbringe. Ich habe mich aber dazu entschieden, den identischen Punkt wie am Zylinderkopf zu verwenden.

Genauso liegt die Welle im Motor wenn er auf OT steht. Warum die Gradscheibe dabei jetzt aber auf 180° steht, findet Ihr bestimmt selber heraus. Viel Spaß beim Rätseln. 😉 Bin mal gespannt wer die Lösung als erster geben kann.

Damit wäre der Prüfstand jetzt wohl voll einsatzfähig. Ich hoffe ich habe nicht doch noch irgendwas versgessen. Jetzt muß ich noch mal sehen wie ich die Kurven später am besten auf den Bildschorm gezaubert bekommen. Erste Schritte sind hier aber auch schon gemacht.

Stolperfallen ohne Ende

Ich habe mich gestern mal daran gemacht die Werte einer Nockenwelle abzunehmen. Dabei bin ich ich gleich in mehrere Fettnäpfchen getreten.

Meine bestellte Gradscheibe war zwar noch nicht in der Post, aber ich habe mir erstmal eine auf Papier ausgedruckt und mit Tesa-Film am Nockenwellenrad befestigt.

Für den Anfang wollte ich mir mal etwas ganz einfaches vornehmen. Über wieviel Grad ist ein Ventil geöffnet?

Nichts einfacher als das. Dachte ich. Als Anhaltspunkt hatte ich je Werte aus dem Werkstatthandbuch. Auslaßventil öffnet 44° vor OT und schließt 6° nach UT. Das ergibt zusammen 230°. (44°+180°+6°)

Ich bin aber ums Verrecken nicht annähernd auf diesen Wert gekommen. Daß die Nockenwelle nur halbsoviel dreht wie die Kurbelwelle, hatte ich dabei aber schon berücksichtigt. Troztdem hatte ich Werte die ungefähr 100° höher lagen. Nach mehrmaligem Messen standen immer wieder 330°KW Öffnungswinkel auf meinem Zettel. Das kann doch nicht sein.

Irgendwann dämmerte mir das, was ich gestern noch ganz schlau selber geschrieben hatte. Das Ventilspiel. Das hat natürlich nicht nur Auswirklung auf den Ventilhub, sondern auch auf die Öffnungszeiten.

Daß es allerdings so gravierende Auswirkungen hat, hätte ich beim besten Willen nicht gedacht.

Ich habe es dann einfach noch einmal mit gedachten 0,3mm Ventilspiel gemessen. Dazu habe ich die Meßuhr so eingestellt, daß sie bei -0,3mm anfängt und die Gradzahl dann genau auf dem Nullpunkt notiert. Und siehe da, schon komme ich auf einen Wert von ungefähr 260°. Das klingt doch schon viel besser. Das ist also der richtige Ansatz. Ich finde das aber trotzdem schon heftig. Im Umkehrschluß heißt das, daß 0,1 mm weniger Ventilspiel ungefähr 30° mehr Öffnungswinkel bedeuten.

Die Messungen sind noch ziemlich ungenau, da ich mir noch ein Zeiger zum genauen ablesen der Gradzahl fehlt. Den muß ich noch mal irgendwie nachrüsten. Aber ich bin so langsam wieder drin in der Materie.

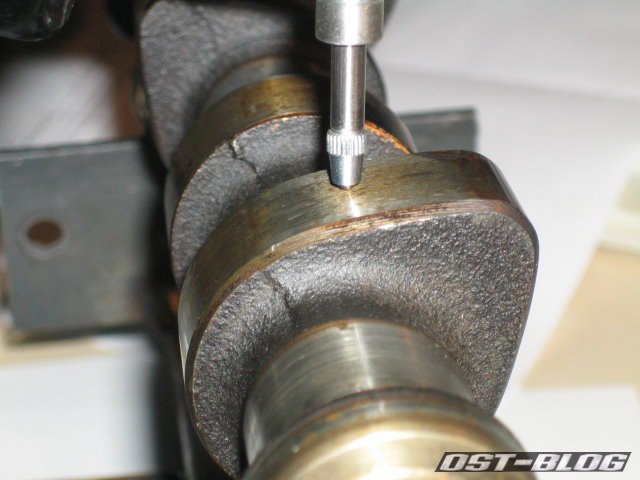

Dann schwirrte mir noch was im Kopf rum. Die Auflägefläche des Nockens im Zusammenspiel mit dem Stößel. Unterscheiden sich die Werte, wenn ich sie direkt mit der dünnen Spitze der Meßuhr abnehme oder den späteren Stößelhub messen würde? Auch das weiß ich jetzt. Sie unterscheiden sich!

Dazu mal zwei Bilder, die das verdeutlichen.

Der Beginn und das Ende des Hubes, sowie die Größe des Hubes bleiben gleich. Was sich jedoch ändert ist der Verlauf der Kurve. Sie wird durch das Aufflaufen des Nocken auf eine Fläche wesentlich runder, als beim Auflaufen auf einen Punkt. Könnt Ihr noch folgen? Hat bei mir auch einige Zeit gebraucht bis mir das wirklich bewusst wurde.

Hier noch mal ein Versuch der Erklärung mit Hilfe des zweiten Fotos. Hier habe ich einfach mal eine Einstellscheibe zur Hilfe genommen. Man kann gut erkennen, daß mit der Scheibe nicht der Punkt direkt unter der Uhr, sondern die Höhe weiter rechts abgenommen wird. Mit Scheibe (Stößel) wird also früher, ein größerer Hub erreicht.

Logisch ? Logisch ! Muß man sich nur erstmal bildlich vor Augen führen.

Es bleibt also spannend. Um die wahren Ventilwege zu ermitteln müßte ich mir jetzt also was einfallen lassen. Ich könnte z.B. eine Scheibe, anstelle des Punkttasters an der Uhr befestigen. Das wird allerdings ´ne ganz schöne Fummelarbeit. Unten an der Meßuhr ist zwar ein Gewinde, das dürfte allerdings so im Bereich von M2 liegen. Wenn es denn überhaupt metrisch ist.

Interessant zu wissen wäre jetzt auch noch, wie die Kurven der Nockenwellenhersteller dargestellt sind. Direkt gemessen oder mit Stößel gemessen? Vielleicht nehme ich die ganz Sache auch zu genau.

Erster Einsatz vom Nockenwellenprüfstand

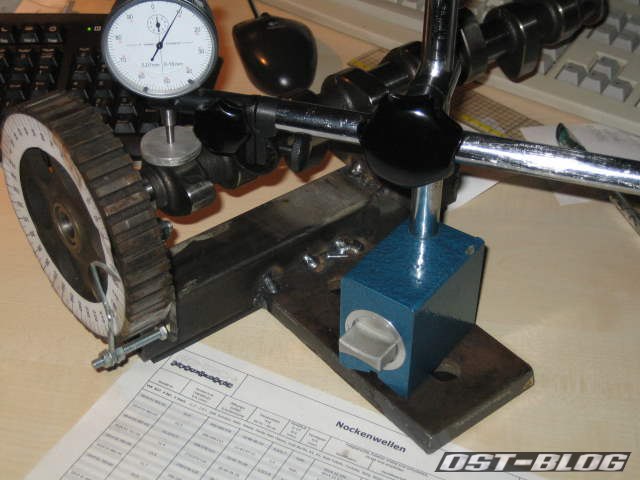

Bevor es losgehen konnte, mußte ich den Nockenwellenprüfstand aber erstmal noch mal etwas erweitern.

Er erhielt seitlich noch eine recht massive Stahlplatte. Die brauchte ich noch, um dem Magnetfuß des Meßuhrenhalters einen stabilen Platz zu bieten.

So präsentiert sich der Prüfstand jetzt fast voll einsatzfähig. Eine wichtige Kleinigkeit fehlt allerdings noch: Eine Gradscheibe. Die sollte aber die Tage mit in der Post sein.

Blieb mir vorerst also nur ein erster Probedurchgang. Immerhin kann ich jetzt schon mal den Hub der Welle ermitteln. Das sind bei dieser Welle 9,4mm. Dieser Wert ist allerdings nicht gleichzusetzten mit Hub des Ventils im Motor. Der wahre Ventilhub verringert sich immer noch um das jeweilige Ventilspiel.