Tag Archive: Schrick

Nach dem Tausch der Ventilfedern kam die Ernüchterung

Es muß auf der Heimfahrt von der Rallye am letzten Wochenende passiert sein. Irgendwie habe ich beim Auffahren auf die Autobahn „vergessen“ rechtzeitig zu schalten. Die Nadel vom Drehzahlmesser befand sich am Ende der Skala. Seitdem gibt der Motor ein komisches Klappern von sich. Sonst ist ihm aber nichts anzumerken, Öldruck ist i.O. und er läuft auch noch völlig normal.

So habe ich dem auch erstmal keine weitere Bedeutung zugemessen. Ich habe mich zunächst den Ventilfedern gewidmet. Die wollte ich zur Sicherheit auf jeden Fall noch tauschen. Es kann ja passieren, daß ich des öfteren mal in Drehzahlregionen jenseits der 7200 Umdrehungen komme. Sicher ist sicher. Zumal auch der Ventilhub über das, von VW freigegeben Maß, hinausgeht.

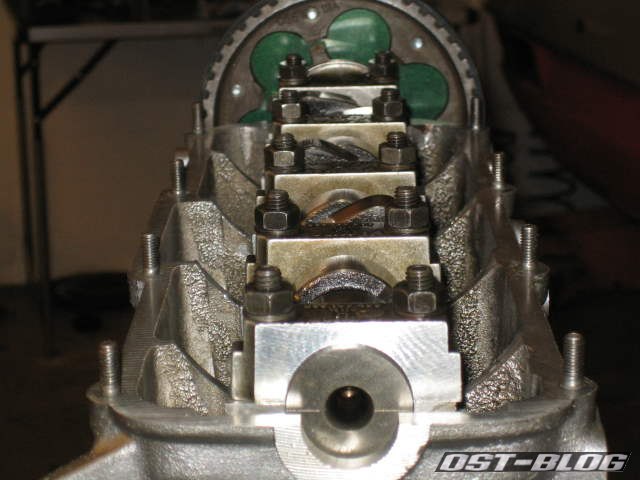

Dazu mußte die Nockenwelle wieder raus.

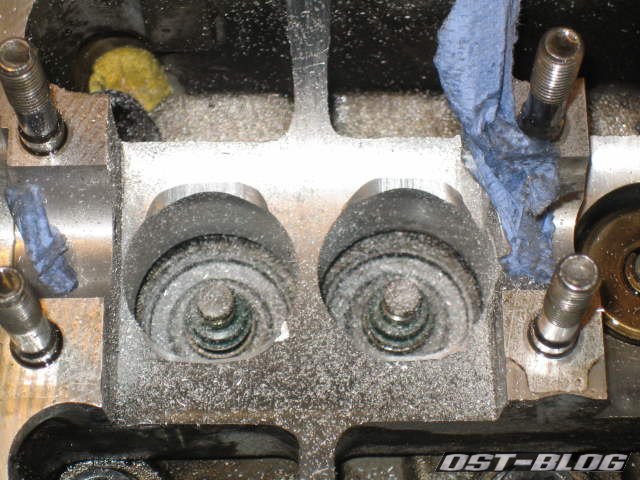

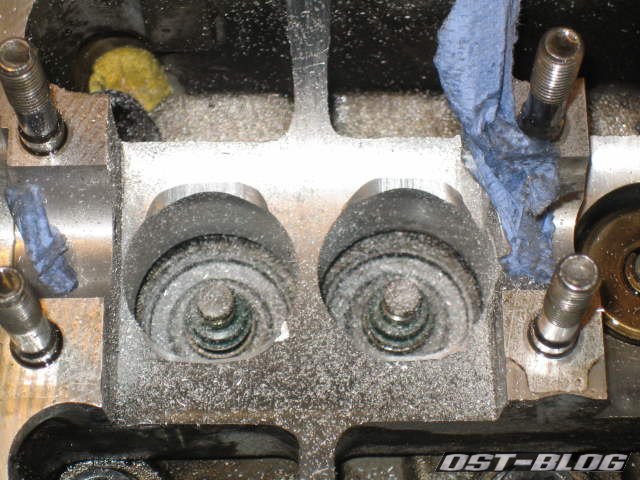

Das ist bei den 827er-Motoren aber nicht weiter der Rede wert. Sieht alles noch richtig sauber aus. Hier sind auch keinerlei Gründe für das Klappern erkennbar.

Falsche Ventilfedern verbaut

Ich gebe es ja ungern zu, aber ich habe beim Zusammenbau des Motors wohl nicht die richtigen Ventilfedern verbaut.

Besser gesagt, der Typ, der mir die Schrick-Welle mit den angeblich verstärkten Ventilfedern verkauft hat, hat mich wohl locker übers Ohr gehauen. Etwas skeptisch war ich schon, habe aber den Worten des Verkäufers geglaubt.

Um auf Nummer sicher zu gehen, habe ich mir jetzt noch mal einen Satz neue Federn von Schrick gekauft.

Sicher ist sicher. Das bedeutet zwar noch mal wieder Arbeit, aber ich möchte nicht das es hier irgendwann den großen Knall gibt. Selbst bei VW gab es in der Serie schon Probleme mit gebrochenen Ventilfedern. Das war auch der Grund warum man den Hub der GTI/GLI-Nockenwelle später wieder reduziert hat.

Zunächst ist kein großer Unterschied erkennbar.

Beim genauen Betrachten fällt jedoch auf, daß die verstärkten Ventilfedern ungefähr eine halbe Windung weniger haben. Das soll einer wissen.

Noch deutlicher wird der Unterschied aber an der inneren Feder.

Die Windungszahl ist identisch, aber sie ist andersrum gewickelt.

Mittlerweile weiß ich, daß das fast das einzige Merkmal ist, um einen verstärkten Federnsatz zu erkennen.

Da habe vor dem Passat-Treffen an Pfingsten also noch etwas zu tun.

Wasser marsch!, Feuer frei! und Prost!

Gestern vormittag habe ich endlich meine langersehnte Lieferung erhalten. Das Lüfterblech für den Kühler und die Ölkühlerhalter sind zurück vom Pulverbeschichten.

Damit war meine zunächst angedachte Tagesplanung natürlich sowas von hinfällig. Alles andere abgesagt bzw. verschoben und ab in die Werkstatt zum Endspurt. Endlich Kühlwasser auffüllen und den ersten richtigen Probelauf durchziehen.

Ich habe mich mittlerweile entschloßen den Messingkühler nicht wieder zurück ins Regal zu legen. Vielleicht hat er ja tatsächlich eine etwas bessere Kühlleistung.

Also die ganzen Kühlerpappen und den Thermoschalter vom alten Kühler umgebaut. Das Lüfterblech mit dem Lüftermotor und dem Gummilappen bestückt und dann beides zusammengeschraubt.

Dann die ganze Einheit ins Fahrzeug. Unten festgeschraubt, Thermoschalter angeschloßen und unteren Kühlerschlauch ran.

Oben und seitlich befestigt, oberen Kühlerschlauch ran und ab zu Teil 1 der Überschrift: Wasser marsch!

Jetzt stand dem ersten längeren Testlauf nur noch der Stecker des Lüftermotors im Weg. Der alte Kabelbaum und der stärke Lüftermotor wollten nicht so recht zueinander passen.

Ich hatte jetzt aber keine Lust mehr nach einem passenden Stecker zu suchen und habe die Kabelschuhe aus dem Steckgehäuse herausgeholt und sie erstmal so am Motor angeschloßen.

Jetzt wurde es Zeit für Teil 2 der Überschrift: Feuer frei!

Zunächst zickte er noch ein bisschen. Er ging immer wieder aus und ich mußte den Motor zunächst mit kleinen Gastößen am Leben halten. Wie schon vermutet, habe ich bei dem ganzen Gewurschtelt rund um dem Öldruckgeber, den Verteiler wohl etwas verdreht. Nach einer kleinen Korrektur gings dann aber los.

Noch einmal kurz die Zündung abgeblitzt, den Luftfilterdeckel rauf und dann hieß es: Prost!

Zur Feier des Tages habe ich mir ausnahmsweise wirklich mal ein Bierchen gegönnt. Kommt ja selten vor, aber gestern war mir einfach danach. Verständlich, oder?

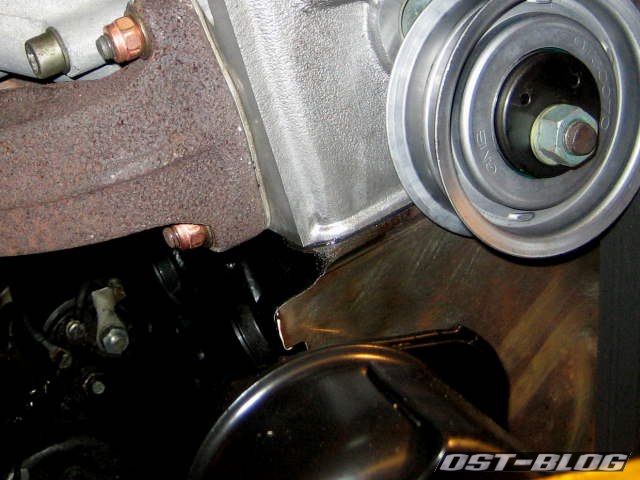

Einen kleinen Wehrmutstropfen hatte ich dann aber doch noch zu verzeichen: Vorne an der Kopfdichtung hingen ein paar Öltropfen….

Allerdings entpuppte sich die Sache als nicht ganz so tragisch wie zunächst vermutet. Wie auf dem Bild, konnte man es auch in natura zunächst nur sehr schwer Eingrenzen. Das frische Öl erschwerte die Sache. Es kommt aber von weiter oben. Entweder der Nockenwellensimmering oder die Ventildeckeldichtung, die ich noch nicht erneuert hatte, sind schuld.

Wenn das alles ist, kann ich darüber nur lächeln. Daß bei so einem umfangreichen Projekt, irgendwo etwas nachgearbeitet werden muß, hatte ich eingeplant.

Das konnte mir den Tag aber natürlich in keinster Weise vermiesen.

Reaktor hängt wieder am Haken

Am Samstag habe ich die restlichen kleinen Arbeiten am Motor abgeschlossen. Er ist jetzt soweit vorbereitet, daß er wieder zurück in den Motorraum kann.

Los gings es zunächst mit dem abschließenden Einstellen des Ventilspiels.

Danach noch die Steuerzeiten exakt eingestellt und den Ventildeckel wieder drauf.

Fehlten nur noch die beiden Wasserflansche am Kopf und die Spritpumpe.

Den Rest montiere ich erst im Fahrzeug. Gerade die montierten Riemenscheiben störten doch sehr beim Ausbau des Motors. So nackt wird er hoffenlich besser flutschen.

Neben dem neuen Ausrücklager, welches ja im Kupplungskit enthalten war, habe ich mir auch noch ein neue Führungshülse für´s Lager besorgt.

Die alte Hülse war aus Kunststoff und hatte doch schon arg gelitten.

Zum Abschluß des Tages gabs dann noch die Übergabe vom Motorständer an den Kran.

Hier konnte ich dann den rechten Motorhalter montieren und die beiden neuen Motorlager links und rechts an die Halter schrauben.

Wenn er Strom und Sprit hätte, würde er laufen!

Endlich kann ich einen Schlußstrich unter das Kapitel Nockenwelle machen. Die Welle ist drin, die Plättchen bleiben liegen und drehen tut sie sich auch.

Bevor es gestern allerdings soweit war, mußte ich noch ein wenig mit dem Dremel hantieren.

Was eine Sauerei. Mir wäre wohler gewesen, wenn der Kopf noch auf der Werkbank liegen würde. Die Ölbohrungen habe ich alle mit Putzlappen verschlossen. Man beachte den gelben Lappen oben links auf dem Bild. Der wird am Ende des Artikles noch eine ganz besondere Rolle spielen.

Ich war so vertieft in die Arbeit, daß ich erst wieder ein Foto gemacht habe, als die ganze Späne weggeblasen und die Ventile schon wieder montiert waren.

Jetzt ist ausreichend Platz zwischen Nocken und Kopf vorhanden. Zeit mal den Riemen auf die Orgel zu legen. Ich brauchte endlich mal wieder einen Anblick an dem ich mich berauschen konnte.

Den Motor habe ich dann mehrfach durchgedreht. Nach soviel Stolpersteinen ein wahrlich geiles Erlebnis. Endlich am Ziel.

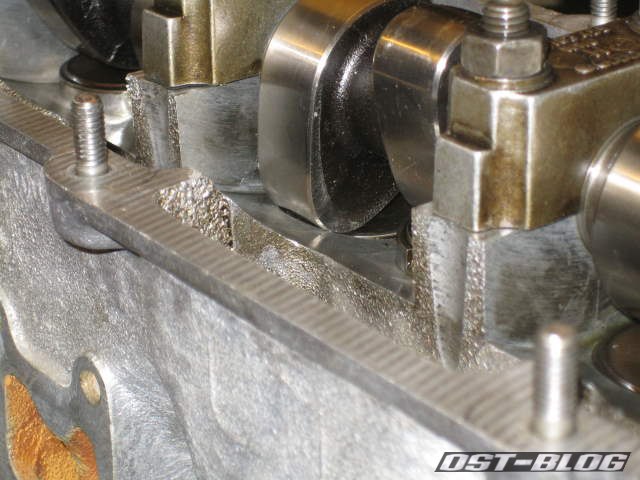

Warum ich ohne verstellbares Nockenwellenrad keine vernüftige Steuerzeiteneinstellung hinbekomme, sieht man hier.

Die waagerechte Markierung an der Stirnseite der Nockenwelle fluchtet genau mit der Kopfoberkante und das Nockenwellenrad muß fast einen halben Zahn ausgleichen. Der Riemen kommt aber noch mal wieder runter. Ich muß noch die Ventile einstellen und der Simmering für die Nockenwelle ist auch noch nicht wieder drin.

Zum Schluß wie versprochen noch mal etwas zu den gelben Putzlappen vom ersten Foto. Den habe ich nämlich beim Ausblasen des Kopfes mal eben locker in der Bohrung versenkt. Weg war er, irgendwo in den Tiefen des Motors verschwunden. Mir war das zunächst egal. Gestern war die Nockenwelle dran und davon ließ ich mich auch nicht abbringen.

Ich war schon wieder umgezogen und hatte die Suche nach dem Lappen eigentlich schon auf einen der folgenden Tage verschoben, da packte mich doch noch der Ehrgeiz. Bewaffnet mit einer Taschenlampe machte ich mich auf die Suche. Nichts zu finden. Also noch mal die Luftpistole in sämtliche Öffnungen reingehalten, damit das Stück sicher in der Ölwanne liegt. Den Motor noch ein paar Mal auf dem Motorständer in alle Richtungen gedreht, bis ich mir sicher war: Er muß jetzt in der Ölwanne liegen!

Und tatsächlich. Nach nur wenigen Versuchen, ihn mit einem Greifer durch die Ölablaßbohrungen zu erwischen, hatte ich ihn am Haken.

Es gibt halt auch Tage, an denen gelingt einfach alles. Zum Glück.

Raus, rein, raus und aus!

Natürlich gings gestern mit neuem Elan ans Werk. Bewaffnet mit der neuen Nockenwelle gings in die Werkstatt. So schnell hatte ich wohl noch nie eine Nockenwelle umgebaut. 😉

Alte Welle raus, neue Welle rein.

Schnell noch die Schraube zum Durchdrehen rein, Schlüßel rauf und ab gings. Aber nur kurz…

Schon nach kurzer Zeit war Schluß. Es ist genau das eingetreten, was ich gestern schon befürchtet hatte. Die Nocken sind tatsächlich zu hoch. Da dreht sich nichts mehr.

Also die Welle wieder raus, Stößel raus, Druckluft auf den Zylinder und die Ventilfedern wieder aus dem Kopf geholt.

Den Schritt hätte zum Tausch der Ventilfedern zwar eh noch machen müssen, vorher hätte ich aber eigentlich gerne gewußt haben, ob das mit den Einstellplättchen jetzt hinhaut.

Um nicht die ganze Zeit mit dem angeschloßenen Druckluftschlauch arbeiten zu müssen, habe ich den Motor so hingedreht, daß der Kolben ganz oben steht. Die Ventile dann auf den Kolbenboden heruntergedrückt und den Motor weitergedreht bis die Nut im Ventilschaft eben über der Ventilschaftdichtung stand.

Die Ölrücklaufbohrungen im Kopf habe ich schon mal mit ein paar Lappen verschloßen. Jetzt hätte es mit dem Bearbeiten der Kante eigentlich losgehen können. Aber leider hatte ich nichts in der Werkstatt was sich dafür geeignet hätte. Alle Schleif- und Fräsaufsätze lagen von der Krümmer und Kopfbearbeitung noch zu Hause in der Garage.

Ich habe den Motor dann noch schlafen gelegt, damit das Öl abtropfen kann und bin dann nach Hause.

Gute Nacht!

Ich bin jetzt aufgeklärt.

Natürlich war ich die letzten Tage weiterhin intensiv mit dem Nockenwellenproblem beschäftigt. Dazu gehörte auch die Kontaktaufnahme mit AVL Schrick. In einer ausführlichen Mail, gespickt mit einigen Fotos und dem Link zum OST-Blog, schilderte ich das Problem. Die erste Antwort ließ auch nicht lange auf sich warten. Sie baten zunächst aber nur um meine Telefonnummer, da man sich der Sache in einem persönlichen Gespräch annehmen wollte.

Wirklich erstklassiger Service, für den ich mich hier noch einmal ganz herzlich Bedanken möchte!

Gestern kam dann der Rückruf aus der Produktentwicklung von Schrick. Es entwicklete sich ein interessantes Gespäch, bei dem wichtige Dinge geklärt werden konnten:

-

Fakt 1: Auch bei Wellen für Hydrostößelmotoren ist die 4.Lagerstelle vollständig vorhanden.

Fakt 2: Wellen für Hydrostößelmotoren haben einen Grundkreis von 34mm, für mechanische Stößel beträgt er 38mm.

Fakt 3: Bei Schrickwellen befindet sich ein Strich als OT-Markierung auf der Strinseite.

Fakt 4: Die Shims dürfen nicht hochkommen.

Damit waren einige Fragen bereits ausgeräumt, aber andere tauchten auf. Das mit der 4.Lagerstelle hatte ich bereits geahnt. Den Grundkreis hatte ich falsch eingeschätzt. Bei einer Hydro-Welle wäre es überhaupt nicht möglich, das Ventilspiel mittels der Shims einzustellen. Die müßten dann ungefähr 2mm stäker sein.

Das heißt ich habe definitiv eine Welle für Motoren mit mechanischen Stößeln. Nur was für eine?

Das konnten wir leider nicht abschließend klären. Eine Welle mit den von mir ermittelten Daten hat und hatte Schrick nicht im Programm. Besonders merkwürdig erschien der Hub mit ziemlich genau 11,0 mm.

Darüber bin ich damals ja auch schon gestolpert, hielt es da aber noch für einen Meßfehler. Heute weiß ich, daß ich richtig gemessen hatte.

Auch die Anlauframpe erschien dem Mitarbeiter einen kleinen Tick zu steil.

Wir „einigten“ uns darauf, daß die Welle nachträglich noch einmal geschliffen worden sein muß. Dafür sprach auch die Unkenntlichmachung der Schrick-Artikelnummer auf der Strinseite. Wahrscheinlich wurde sie mit Stößeln gefahren, die Einstellshims zwischen Ventil und Stößel besitzen.

Jetzt bin ich zwar schlauer, aber nun? Ich wäre ja nicht ich, wenn ich nicht schon längst meine Fühler nach einer anderen Nockenwelle ausgestreckt hätte.

Die kam dann gestern Nachmittag mit meinem heißgeliebten rumänischen Hermes-Boten, der immer noch kein Wort Deutsch kann. Dafür hält er sich schon ganz schön lange auf dem Posten.

Diesmal sogar gleich als Komplettset mit den empfohlenen Ventilfedern. Die schreibt Schrick für die 276°-Welle zwar nicht zwingend vor, sind aber in Bezug auf die Dauerhaltbarkeit empfohlen.

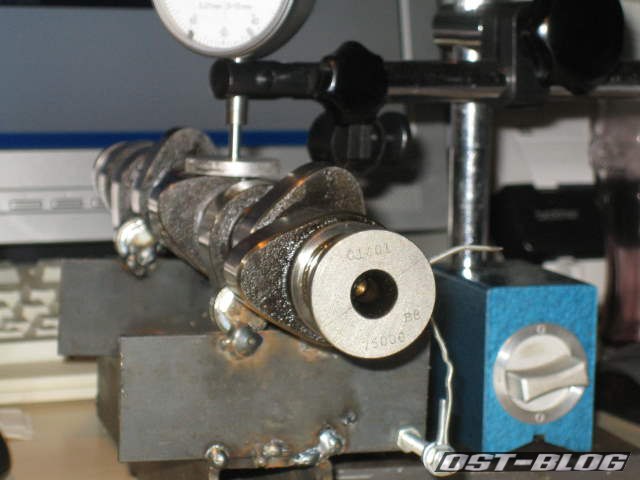

Auch wenn es in den Fingern kribbelte. Erst mal kam die Welle zur Vermessung. Soviel Zeit muß sein.

Eine erste Beruhigung erfuhr ich aber schon mal als ich die richtige Artikelnummer auf der Strinseite entdeckte: 0014 01 760-00

Auch die restlichen Angaben paßten diesmal viel besser. Öffnungswinkel bei 0,5mm Ventilhub extakt 276°, Spreizung exakt 110°, Ventilhub in OT annähernd bei 2,7 mm, Ventilhub ist angegeben mit 11,3mm, ich habe sogar 11,4mm ermittelt.

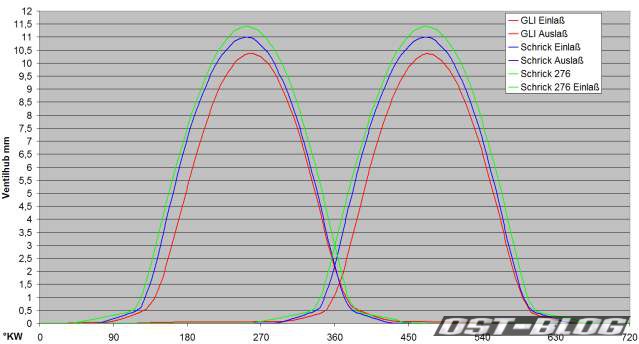

Da habe ich mir wohl bei der alten Welle (blaue Kurve) selber zuviele Meßfehler eingestanden, die aber nicht wirklich vorhanden waren. Die Unterschiede sind doch erheblich. Die neue Welle (grüne Kurve) zeigt doch ein viel anprechenderes Öffnungsverhalten.

Und was mich besonders beruhigt, ist die tatsächlich etwas flacher verlaufende Anlauframpe der Nocken. Allerdings habe ich nun eine andere Befürchtung. Die Nockenfreigängigkeit. Jetzt habe ich ja wirklich 11,4mm Hub und bei der jetzt noch verbauten Welle waren es nur etwas über 11mm. Die Stößel müssen zum Wechseln der Federn aber eh wieder raus. Da kommt es jetzt auch nicht mehr drauf an. Hauptsache die Einstellscheiben bleiben liegen.

Ventilspiel war´s nicht! – Problem besteht weiterhin

So richtig dran geglaubt habe ich nach Abwägung diverser Fakten schon selber nicht mehr. Es sollte sich dann auch nicht als die Lösung des Problems herausstellen.

Das Ventilspiel habe ich trotzdem mal nach Schrick-Vorgaben eingestellt: 0,35mm Einlaß und 0,45mm Auslaß.

Einer der Gründe warum ich im Vorwege trotzdem nicht so recht daran glauben wollte liegt eigentlich auf der Hand: Nur weil das Ventilspiel nicht 100%ig stimmt, darf es nach meiner Meining nach, nicht zu einem solchen Zustand kommen. Ventilspiel um 2/10 daneben und der Motor geht den Bach runter. Das konnte ich mir nicht mehr wirklich vorstellen.

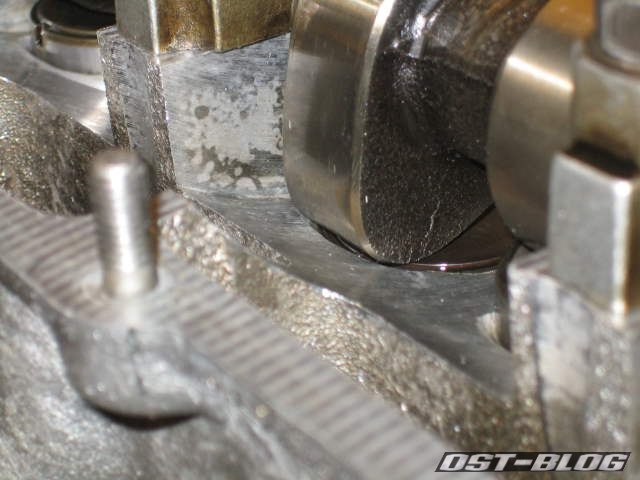

Trotzdem probiert man ja alles aus, wenn man im Dunkeln tappt. So habe ich es dann auch noch mit der dünnsten aller Einstellscheiben versucht. Die mißt genau 3mm und das Ventilspiel betrug damit über 1mm. Kein Veränderung.

Auch der Versuch mit Null Ventilspiel ergab keinerlei Veränderung.

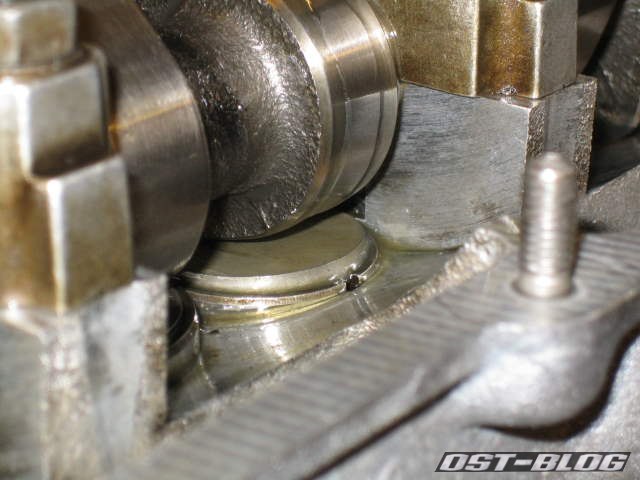

Hier mit einer nagelneuen 4,05mm Scheibe. Kein Ventilspiel mehr, aber das Plättchen kippt genauso wie vorher.

Mit einige Leuten habe ich das Thema gestern auch schon erörtert, so richtig weitergekommen bin ich aber noch nicht. Ich vermute, daß es sich eventuell doch um eine Nockenwelle für Motoren mit Hydrostößeln handelt. Was mich eben nur stutzig macht, ist die Tatsache, daß die 4.Lagerstelle vorhanden und auch vollkommen ausgearbeitet ist. Bei VW-Wellen ist diese Lagerstelle nicht auf Maß geschliffen und auch der Grundkreis der Nocken ist ein völlig anderer.

Es bleibt spannend.

Um trotzdem nicht nach Hause zu fahren ohne etwas produktives geleistet zu haben, mußte aus Frust die Ölwanne dran glauben.

Ich glaube zum ersten Mal in meiner Schrauberkarierre habe ich die Dichtung mal mit Dichtmittel angesetzt. Ich hoffe ich werde es nicht bereuen. Oder der Vertreter von Normfest, der mir das empfohlen hat und das Dichtmittel in den siebten Himmel gelobt hat. 😉

Nun kleckert mir wenigstens nicht mehr das ganze Motoröl auf den Boden wenn ich mit der Nockenwelle rumexperimentiere. Die Ölablaßschraube fehlt noch, aber dazu gibt es die Tage noch eine kleine Extrastory.

Der Zahnriemen darf jetzt nicht mehr reißen.

Diese Festellung habe ich gestern gemacht, nachdem ich den Kopf montiert hatte. Vorbei die Zeit, daß dieser Motor ein Freiläufer ist. Sollte jetzt ein Zahnriemnriß eintreten, hat das schwerwiegende Folgen.

Aber der Reihe nach. Als erstes habe ich noch mal die alte Kopfdichtung mir der neuen, die eigentlich für den 1,5l-Diesel vorgesehen ist, verglichen. Bis auf teilweise ein wenig anders ausgeführte Durchbrüche für die Kühlwasserkanäle paßt sie einwandfrei.

Mittels zweier abgesägter und mit ein Schlitz versehenen Zylinderkopfschrauben habe ich sie dann auf dem Block positioniert.

Durch die Schrauben hatte ich auch gleich ein Führung zum Aufsetzten des Kopfes. Kopf rauf, Kopfschrauben angezogen. Kein großes Thema. (mehr …)